铜转子感应电机的可行性研究 -EV驱动应用

作者:核动力蜗牛、转载自微信公众号《电机产品技术前哨》

新年伊始,新能源电机市场大概率延续2021年激烈成本竞争的态势,资源持续向头部聚集。为避免同质化竞争走,差异化的技术路线将备受关注。其中“ 铜转子感应电机”技术路线会迎来更多的目光和机会。因其具备低成本和高可靠性的双重优势,在中低端市场会备受欢迎。

01

———

缘起

铜转子感应电机不是什么新事物,十几年前就已面世,但一直不温不火,未能占居主流市场。 这是一种什么产品呢?简单地说就是普遍交流异步电机的转子工艺改善版本。

普遍交流异步电机的转子是采用铝合金铸造而成,因为这种转子工艺简单且廉价大规模应用工业电机、低速车等场合。但因为铝的导电能力较弱,转子的损耗比较大,这种电机的效率不高。为了改善该短板, 有人将转子的铸铝材料切换成了铜,因此效率得以大幅度提升。有人作了综述性研究,由铝换铜电机的效率能够提升1~2个百分点。

效率增加,且仍然保持低廉的价格,按道理应该大有所为,但铜转子产品的市场占有率仍然差强人意,其中主要的问题是在锂电应用场景如乘用车商用车等,对效率的敏感度较高。这种电机即便效率提升后,相较永磁同步电机仍然有较大效率差距。而这部分效率差需要增加锂电的成本来弥补,结果就是电机成本下降了,锂电成本增加了,这一增一减之间 三电的综合性价比未必最优。

为什么旧事重提?

故事本该到此为止,但市场情况出现了较大的变数--稀土价格快速爬升,相较2019年,在电机厂端钕铁硼的“可感”成本上升了2~3倍。原来设计时钕铁硼的成本模型在300~400元/kg,现在已经修正成600~800元/kg。

稀土价格的高企使得电机成本大幅度上升,电机厂商承压极大,如何降低成本成为一个事关存亡的问题。这种形势下使“去稀土化”技术路线渐入视野,目前我们能够看到的大概有如下五种技术路线:

“高磁阻”路线,这是永磁电机的低成本改良路线,这种技术路线以丰田Prius为典型代表,就是采用两层甚至三层的磁极结构,增加磁阻转矩,减小磁钢用量。 现在主流厂商都已普及,该技术路线的“红利”已经吃完。“助磁同步磁阻”路线,这是重起炉灶搞的新路线,在同步磁阻电机上加入一些永磁体助磁以提高功率密度和功率因素,这种技术以橡树岭为典型代表,但目前仍然有NVH较差、可靠性较低的问题待解决。“铁氧体”路线,本质就是将稀土永磁体切换成低廉的铁氧体材料,是低配版本的永磁电机,虽然成本能够大幅度降低,但是铁氧体材料的性能欠稳定,批量产品的可靠性问题需要解决。“电励磁”同步电机,这也是老瓶换新酒,将其它应用场景下的电励磁电机改造成适合新能源驱动的应用。典型代表为BMWEdirve 5th,这种产品不用任何永磁体,成本低,过载能力强。但国产化面临最大的问题是碳刷的寿命很难解决。“铜转子”感应电机,也是彻底不用永磁体的技术路线,核心材料就是铜和铁,能够大幅度降低成本,而且皮实耐用,特别适合大扭矩大过载场合。目前面临的问题是效率较低和功率密度较弱的问题。对比这五种技术路线,铜转子这条路,除了效率低,没有可靠性差等致命问题,如果能够通过设计手段提升、绕组工艺改善能够提升效率,是比较有潜力的技术路线,至少在中低端应用中有一席之地。这也是为什么旧事重提的原因。

铜转子的两种工艺路径

前文说过铜转子是在原来铝转子的基础上的工艺改良,目前有铸造和插铜条两种技术路线。如下图所示,铸造工艺是将转子铁芯放置入铸造模具,将高温的铜液注入,冷却脱模后成为一个整体的铜鼠笼结构。这种工艺最主要问题是需要高温融铜,能耗大,效率低。而且高温铸造过程会对铁芯硅钢绝缘产生不利影响,增加铁耗。

针对上述问题,插铜条工艺有所改进,其过程是先将成型的铜条插入铁芯中 ,然后将端环和铜条焊接成一个整体。虽然工艺效率和能耗有所改善,但是铜环焊接过程仍然较繁琐。而且存在随着焊点增加焊接不良的概率增加的的缺陷。

鉴于上述两种工艺的缺陷,通用汽车采用了一种混合工艺方式,即铜条采用插入工艺,端环采用铸造铝工艺。铸铝的能量较少,容易实施,而且省却了端环和铜条的焊接过程,生产效率和可靠性都有提升。

02

—

考究·过往产品比较

我能找到最早的关于车用铜转子电机的文献记载了麻省理工大学James L的一次实践,该项目应用于军方的一种载重车辆。电机设计功率140马力、12000rpm,成功装载在型号为HEMTT-A3的特种车辆上。如下图所示他们采用了插铜条+端环焊接工艺,电机相关参数见下图。

铜转子产品首次大规模应用在车辆上的荣誉当归属于特斯拉,在2012年版本的ModelS上装载了一款峰值扭矩430Nm、最高转速13000rpm、峰值功率225kw的产品。如下图所示这也是采用了插铜条+焊接端环的工艺。

有产品应用于车辆只能证明这是一条路子,但这条路线的竞争力几何,还待深入洞察,为此我们找了两个case ,用以比较铜转子电机和永磁同步电机的优劣。

第一个案例来源于美国铜业协会的研究。他们对标丰田Prius2004的永磁同步电机,做了一款铜转子感应电机:功率50kw,转速6000rpm,最高扭矩250Nm。

他们的铜转子电机外径和永磁同步电机保持一致。但叠高由增加了21mm,变为105mm,也就是说用了铜转子需要增加体积。

进一步对比效率map图,我们发现铜转子感应电机的最高效率要低永磁同步3个百分点,而且高效区域面积也明显减小。

如果以实际路况来对比能耗的话会看得更直观,铜转子电机在UDDS、US06、HWFET三种路况下表现能耗都远高于永磁同步,能耗分别为永磁同步的171%、177%、216%。所以可以看到铜转子电机有明显的效率劣势。

铜转子电机的强项在于成本,铜业协会这款电机因为没有永磁体,成本相较永磁同步大幅度降低,大致为永磁电机的73.1%,换句话说,就是用高永磁七成的能耗,换来三成的成本差额。同时也带来了转矩密度的损失。

孤例的说服力不大,我又找了一款国内电机加以补充,这款电机是北京交通大学 Qian Zhang等开发的。该电机应用于微型车辆,功率18kw,采用的铸铜转子工艺,最高转速8200rpm、最大扭矩200Nm。

为了深入理解这款电机的竞争力,我找了一款同等功率的永磁同步电机,稍加调整使之和铜转子电机可以对等比较。改造时外径维持不变,叠高由铜转子电机的140mm降低为110mm。这两款电机的效率对比如下图所示:最高效率相差1.7个百分点,高效面积永磁同步明显占优。

看完效率看成本,两款电机的成本模型如下表所示,铜转子电机的电磁材料成本相交永磁同步下降了29%,体积增加了27%,重量增加了32%。相关的数据和美国铜业协会的相当,可以交互印证。

到目前为止,我们了解了铜转子电机相交永磁同步的优劣, 可以用四句话总结:

成本确实能降低20~30%;综合能耗会增加70%;有效扭矩密度损失较大可达25~30%;有效重量加重30~40%;这种数据有点差强人意,特别是在中高档的车型中,能耗和重量劣势明显,不足以对永磁电机构成替换关系。铜转子电机要想占据更多的市场,还需要加以改进。03

——————————

改进·铜转子电机的升级

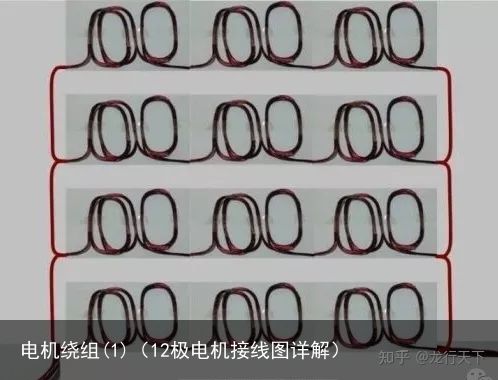

我计划从两条路径出发来为了改善铜转子电机上述缺点, 一条是采用扁铜线定子,另外一条是充分多目标优化。

扁铜线在永磁电机中常用的一种工艺,能够有效提升电机的效率和功率密度。我们采用 扁铜线定子+铜转子的策略组合,这样就构建了一个 “全铜”的电机,期望这种工艺组合能够媲美圆线永磁同步电机。 我们的目标是能找到一种新的解,其性能略低于圆线永磁同步电机 ,而成本又能大幅度降低的方案。

如果仅从成本和性能两个维度出发,我们能够看到一组谱系解,在谱系的最左端是“成本最低而性能最弱”的普通异步电机方案,在谱系的最右端是“成本最高而性能最强”的扁铜线永磁同步电机方案。因为铜转子异步电机的性能较永磁同步电机有较大的差距,在这组谱系中存在一个较大空白区间,我们希望“全铜”电机能够填上这个空白。这种填充是有意义的,能给一些更偏向性价比的车型品类提供有竞争力的解决方案。

制约铜转子感应电机的另一个因素是 “优化困难”,相比永磁同步感应电机的优化至少存在三个方面的困难:

永磁电机的一个工作点(转矩@转速)可以由“电流”、“电流角”两个自变量确定,而感应电机则需要 “电压”、“转差率”、“频率” 三个自变量确定,这样就复杂地多,在优化时很难找到合适参数组合作为优化靶点。永磁电机因为具备同步特性,一个工作点的性能可以由特定电流和频率构成的稳态状态来仿真,而感应电机非同步的,必然是瞬态仿真,这种仿真计算量是稳态的很多倍,给优化带来时间上的困难。感应电机应用在车辆上呈现宽域多工作点特征,既有峰值转矩、峰值功率又有最高转速和额定,需要优化的工作点多再加上参数(U、f、slip)难定位,使得优化很难下手。如果没有有效的优化手段,我们就没法给出性价比最优解,这样的后果很严重。举一个形象的例子:狗本来是比猫重的,但我们随机从狗群和猫群里抽出来一只作对比,可能会出现小狗比大猫的情况,并得出猫比狗重的结论。 因此一种电机路线的确定,需要配合上充分的“优化手段”,将这种技术路线的性价比发挥到极致。

在查找了很多文献后,目前能够找到最多的是“田口法”来优化感应电机,这种方法本来是应用在工厂产品的品质管理的。其本质是一种模拟实验法,找到一组最小样本进行测试,找到关键变量对性能的影响敏感度,并以此找到最佳参数组合。采用田口法避免了大规模的计算,是一种不得已的妥协。没法实现多变量多目标的充分优化。

为了解决铜转子感应电机优化困难的问题,我们必须找到一种支持大规模计算的优化方式,并解决上文说的三种优化困难。我们将探索的一些成果写入了我们的优化软件VoltPowerDesigner,其中一些策略可以和大家分享。

另一方面,为了保证我们的研究接地气,我们以五菱宏光Mini的永磁电机作为对标对象,以明确扁线铜转子电机的性价比优势。优化策略

针对上述“优化困难”的问题我们探索了一系列优化策略,有些是工况设计层面的,有些是优化算法层面的,能够和大家分享的基本手段如下:

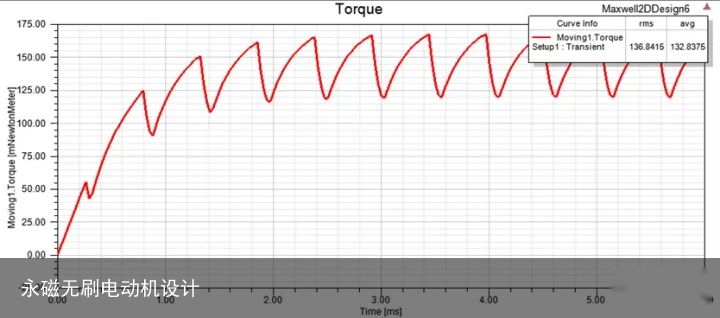

第一点确定了“全铜”电机的优化拓扑,定子36槽、转子28槽,定子采用每槽4根扁铜线的结构,转子采用插铜条+端环焊接的工艺。

在确定了拓扑之后第二个要解决的问题是如何“锁定一个工作点”。比如如何实现5000rpm@25Nm的工况。我们这里采用了直接给定转矩,电压和频率,采用非恒转速瞬态仿真,让转速能够自适应。这样能够保证转矩,转速会随着“转差”的不同,在5000rpm有小幅度的变化,但这不会影响优化。

解决了锁定工作点问题后,我们筛选了额定、峰值转矩、高速下峰值功率作为优化工况。但这里又会遇到一个问题,那就是低速峰值转矩工况的电压未用满,具体多少电压是按照控制算法来确定的,比如“最大转矩电流比”、“恒压频比算法”、“损耗最小算法”等。在优化时,我们引入了“电压系数”用以修正电压,优化算法会根据我们期望的控制算法,来自适应寻找最佳系数。通过此手段解决非满压工况的设置问题。

最后一步就是确定每个工况下优化目标以及优化变量。在额定工况我们取了“效率”、“电流”、“成本”作为优化目标,其它工况也类似,但各有侧重。优化变量最主要的是"定子内径"、"气隙"、"定转子槽型"的尺寸。到了这里全部设置已经完成,剩下的工作交给算法,我们静待它的表现。

优化结果对比

由于机时资源有限,我们仅作了28代优化计算,在点阵图上我们看到了比较乐观的结果:

第一幅图显示在成本450-500区间额定工况的效率能够超过92.5%,且同时这些解的峰值扭矩能够达到85Nm;

第二幅图显示,在成本450~500区间,电流密度存在大量6~8 A/mm^2的解,这意味着额定13kw电机能够长期运行;

我们从众多的方案中找到了一个典型解作为代表,作了map对比和CLTC路况对比。可以看到在五菱宏光这类微车应用中,全铜感应电机的最高效率达到93.83%,较永磁电机仅差了0.5个百分点。而考虑不同路况组合的CLTC路况,全铜感应电机的驱动效率为87.29%,永磁电机为91.72%,两者相差4.4个百分点,因此在综合续航上,全铜感应电机已经和永磁同步电机已比较接近。

接下来对比成本,全铜感应电机的定子和转子都用到较多的铜,比永磁电机多用2kg,但因为没有用到磁钢,电磁材料成本比永磁电机少用210元,下降比例达到31%。较改进前功率密度已有较大改进,定转子叠高仅相差10mm,功率密度较永磁同步电机仅减小13%。

作个小结,采用定子扁线+铜转子的技术组合,通过多目标优化后,能够达到一个什么预期效果呢:

电磁材料成本较永磁同步电机低31%,而且这是在五菱宏光永磁电机本身就是“低成本高磁阻”设计的基础上实现的。效率有所损失,最高效率较永磁电机下降0.5个百分点、综合路况效率下降4.4个百分点,较改进前已极大拉近和永磁电机的差距;感应电机的功率密度较差的缺陷也被改善,较永磁同步电机仅需要增加13%的叠高。到这里我们的设计意图已经达到,证明了这条路线是可行的,考虑到感应电机基本材料为铜和铁,没有永磁的失效模式,耐高温、耐振动、耐盐碱具备先天的可靠性优势,在很多应用场景中是一个极稳妥的选项。

04

———

总结

这一期我们讨论了铜转子感应电机问题的来龙去脉,以及应用在车辆上的优缺点,最后探讨了扁线定子和铜转子策略组合下产品的性价比,最后得出了该全铜异步电机具备可行性。

最后借这个话题谈点感想,什么样的技术创新是靠谱的?关键不在于有多高大上,关键在于三句话:“解决问题,填补空白,突破瓶颈” 。

“解决问题”的意思是我们的技术是为了解决这样那样的实际问题,要么是降低成本,要么是提高性能或者改善可靠性。只要 “问题是真实”的目标就没有大问题。

“填补空白”的意思是我们做的东西是市场上还没有的,即便有也还算比较稀缺。我们的产品要么填补了高性能的空白,要么填补性价比的空缺。

“突破瓶颈”的意思是,天下没有新鲜的事情,我们想到的Idea前人肯定早已经想过甚至实践过,如果没有成,必然是有这样那样的瓶颈。要想有所作为必须补上这“临门一脚”。比如说我们通过技术创新,突破了某一项性能。有多大的突破,就有多大红利。这种靠自己的本事赚来的红利,才踏实。

唯有此我们的创新是脚踏实地的、是靠谱的,这也是我创业这三年的一点体会。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫