汽车线控驱动技术分析

1 线控驱动系统发展现状

• 针对内燃机汽车,线控油门系统已取代传统油门系统,市面上99%以上的车型都配线控油门系统;

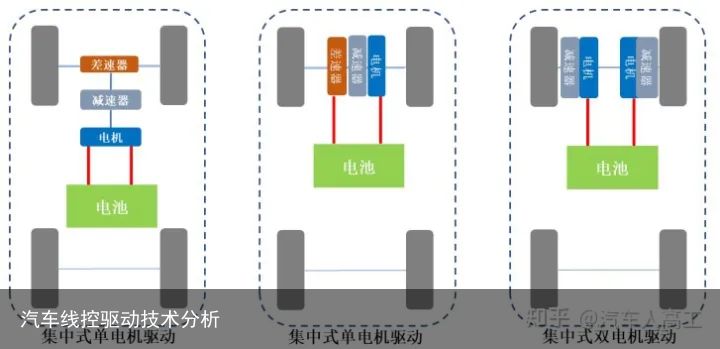

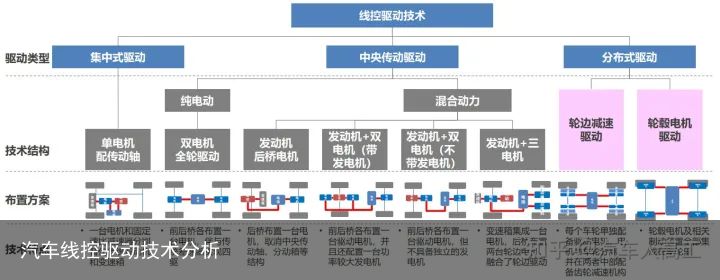

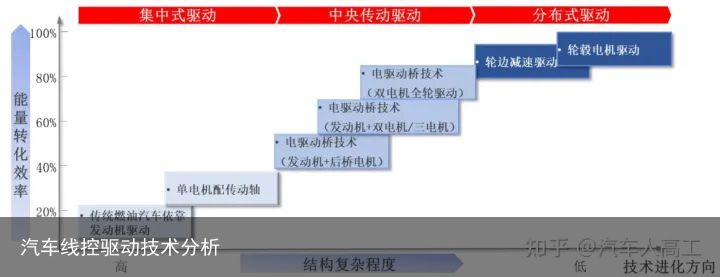

• 针对新能源汽车,目前主流的驱动方案有集中电机驱动和分步电机驱动,目前集中电机驱动方案得到了大量的 应用,但正朝着以轮边和轮毂电机为代表的分布电机驱动形式发展。

集中电机驱动

• 单电机驱动结构主要由电动机、减速器、传动半轴和差速器等结构组成,无需离合器和变速器,因此机舱空间可以压缩到非常小;

• 双电机驱动结构主要由电动机、减速器、传动半轴等结构组成,通过驱动单元来驱动两侧车轮,可以提供较大扭矩,双电机驱动方案一般通过电子程序来控制两轮间的差速来控制转向。

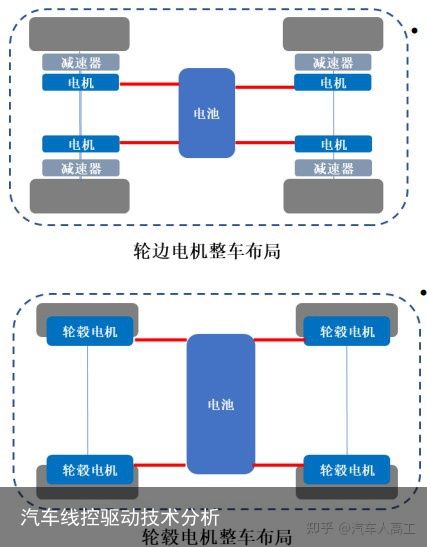

分布电机驱动

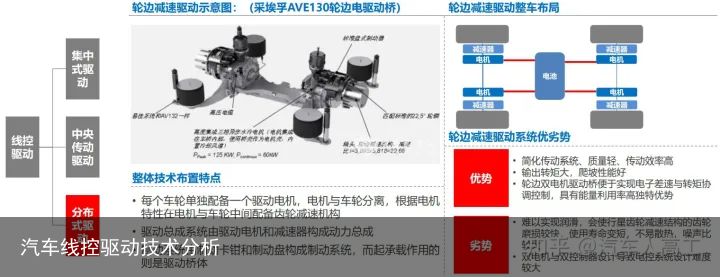

• 轮边电机驱动系统通过电机加 减速器组合对驱动轮单独驱动, 且电机不集成在车轮内。电机与固定速比减速器一起安装在车架上,减速器输出轴通过万向节与车轮半轴相连驱动车轮。

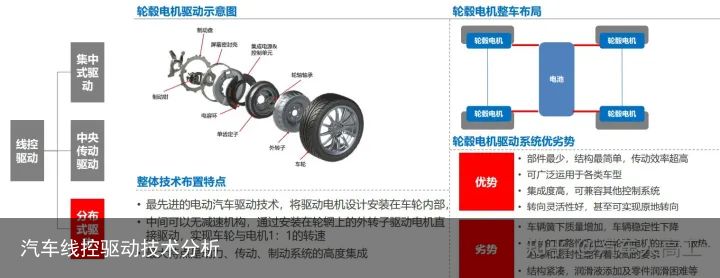

• 轮毂电机驱动系统分内转子式与外转子式,外转子式采用低速外转子电机,无减速装置,车轮的转速与电机相同;内转子式则采用高速内转子电机, 在电机与车轮之间配备固定传 动比的减速器。

知乎知物 挂耳咖啡 π ρ τ 组合装知乎自营¥59.00去购买

知乎知物 挂耳咖啡 π ρ τ 组合装知乎自营¥59.00去购买

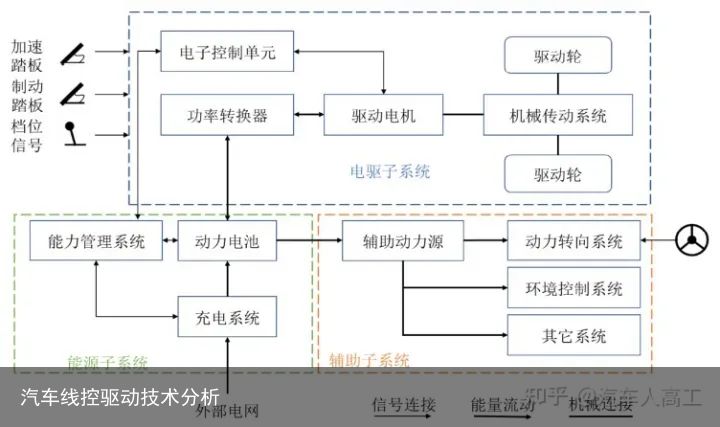

2 线控驱动系统结构

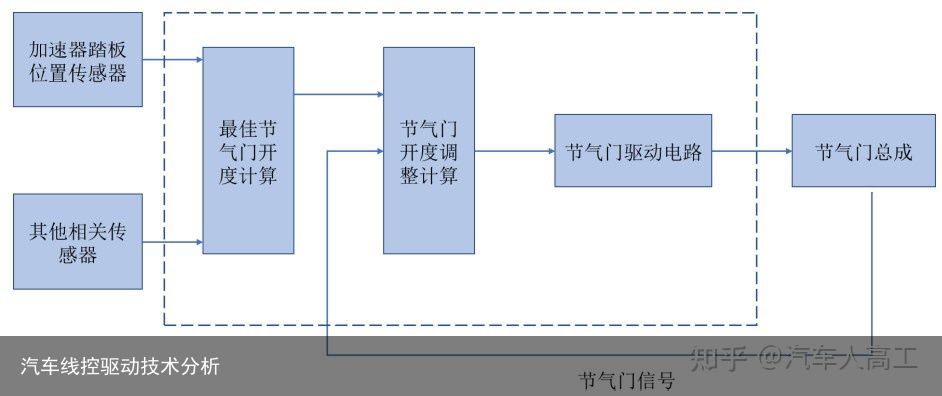

• 线控油门系统由油门踏板、踏板位移传感器、电控单元、数据总线、伺服电动机和节气门执行机构组成;

• 线控驱动系统由电子控制单元(ECU)、功率转换器、驱动电机、机械传动系统、驱动轮等组成。

线控油门系统结构

• 线控油门系统是通过ECU来调整节气门的,其油门踏板产生的位移数 据汇总到ECU,以前单纯的以踏板力度控制的节气门变成了由数据计算后给出的优化好的节气门开合度,从而提高的燃油经济性。

线控驱动系统结构

• 纯电动汽车的总体结构与传统汽车基本一致,只是在动力驱动、能源储存与供给等关键系统、关键部件上与传统汽车有着极大的区别。

• 针对新能源汽车的线控驱动系统结构主要分为集中式驱动、中央传动驱动及分布式驱动三种类型。目前,电驱 动桥技术、轮边减速驱动、轮毂电机直接驱动技术是主流结构。

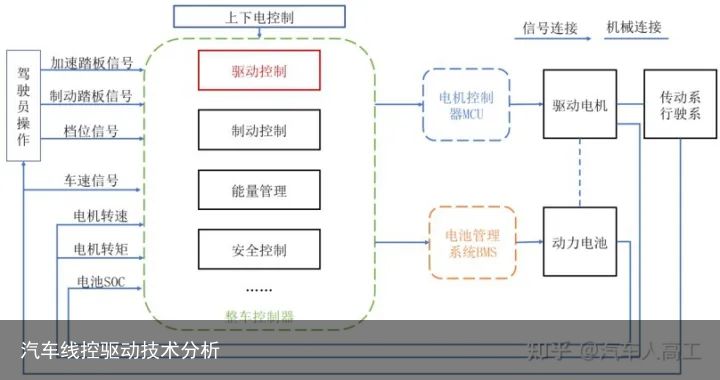

3 线控驱动工作原理

• 线控油门是通过电缆或线束来控制节气门的开度,从表面看是用电缆取代了传统的油门拉线,但实质上不仅仅 是简单的改变连接方式,而是能对整个车辆的动力输出实现自动控制功能 。

• 当驾驶员需要加速时踩下油门,踏板位置传感器就将感知的信号通过电缆传递给 ECU,ECU根据此位置信号判断驾驶员的驾车意图,并参考发动机转速传感器、进 气压力传感器及其他相关传感器的电信号,得到最佳的节气门开度参数,然后与当 前节气门位置进行比较,当节气门的开度与最佳开度参数不一致时,便输出控制信 号,控制节气门驱动电机工作,将节气门调整到目标开度。

• 纯电动汽车的驱动控制通过嵌入到整车控制器中的控制策略程序来实现,根据各传感器输入信号判断车辆所处 的工况并决策各工况下驱动电机的目标转矩,然后通过CAN总线将目标值发送给电机控制器(MCU),电机 控制器根据接收到的命令对电机进行控制,以保证车辆的正常行驶。

• 针对整车控制器,控制策略的输入信号有加速踏板开度、制动踏板开度、实际挡位、车速、电机转速、电机转矩以及电池SOC信号等,这些信号 经过处理后经由CAN总线传入整车控制器,为驱动控制策略的判断和运 算提供依据。

• 整车控制器输出扭矩指令信号给到电机控制器MCU,电机控制器 MCU输出电机的实际扭矩;为确保扭矩安全,根据能量守恒原理, 利用电机控制器的有功输出平衡原理,实现电机实际扭矩输出的监 控。电机控制器MCU控制算法为转子磁链定向矢量控制方式。

4 线控驱动系统特点分析

• 线控油门系统相比传统机械油门系统,不但系统质量轻,还可以和油压、发动机温度和废气再循环等信息更密 切的结合,有助减少耗油量和废气排出;

• 线控驱动系统分为集中式驱动和分布式驱动两种,这两个系统各有优缺点。

知虎送福 2022春节福袋 一夜暴富 苦尽甘来 红色知乎¥59.90去购买

知虎送福 2022春节福袋 一夜暴富 苦尽甘来 红色知乎¥59.90去购买

•线控油门驱动优点:

(1)减少了机械组合 零件,系统质量更轻;

(2)可以和油压、 发动机温度和废气再循环等信息有更密切的电子信号结合,有助减少耗油量和废气 排出;

(3)节气门开度被简化成电子信息,有助于提高各项系统的沟通效率;

缺点:成本更高、有一定延迟效果、可靠 性不如机械式油门。

• 集中式驱动优点:

(1)结构紧凑,便于处 理电机冷却、振动隔振以及电磁干扰等问 题;

(2)整车总布置型式与内燃机接近, 前舱热管理、隔声处理以及碰撞安全性与原车接近或者容易处理。

缺点:通常要求使用高转速大功率电机, 对电机性能要求高,也具有传动链长,传动效率低的缺点。

• 分布式驱动优点:

(1)整车布置的灵活性和车身造型设计的自由度增大,易于实现同底盘不同造型产品的多样化;

(2)机械传动系统部分减少或全部取消,可简化驱动系统;

(3)电机驱动力矩响应迅速,正反转灵活切 换,驱动力矩瞬时响应快,恶劣工况的适应 能力强;

(4)更容易实现电气制动、机电复 合制动及再生制动,经济性更高,续驶里程 更长;

(5)在行驶稳定性方面,通过电机力 矩的独立控制,更容易实现对横摆力矩、纵向力矩的控制,从而提高整车的操纵稳定性及行驶安全;

缺点

(1)分布电机驱动为满足各轮运动协调, 对多个电机的同步协调控制要求高;

(2)电机的分散安装布置提出了结构布置、热管理、电磁兼容以及振动控制等多方面的技术难题。

5 L3/L4/L5级别下线控驱动技术

• 随着电动车技术的不断成熟,对电气化零部件要求将日益提升,也正推进线控驱动技术由集中式驱动向分布式 驱动不断发展。目前线控驱动正处于集中式驱动分布的阶段,未来随着自动驾驶及电气化水平的提高,以轮边 和轮毂电机为代表的的分布式驱动技术方案将得到大量应用。

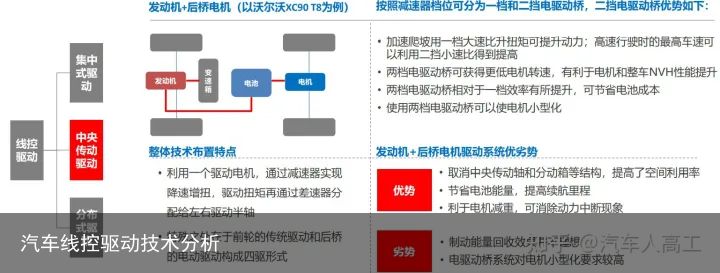

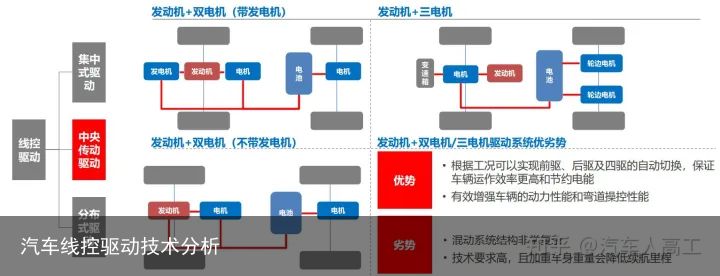

• 在L3/L4级别自动驾驶情况下,新能源汽车线控驱动架构将以中央传统驱动为主。中央传动驱动有四种布置方 式:(1)发动机+后桥电机;(2)发动机+双电机(带发电机);(3)发动机+双电机(不带发电机); (4)发动机+三电机。

• 另外,发动机+双电机/三电机作为电驱动桥技术的另外一种方案,同样通过传统驱动和电动驱动实现四驱运行, 具有前驱、后驱及四驱自动切换、良好的动力性能和弯道操控性能等优点,但技术要求较高且结构非常复杂。

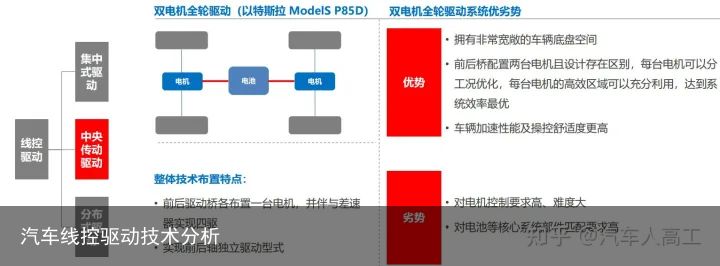

• 双电机全轮驱动技术极大地简化整车结构布局,拥有更多的整车布置空间、更好的加速性能和操控体验。然而, 存在的最大的难题主要是对电控系统要求非常高。

• 在L5级别的自动驾驶下,以轮边电机和轮毂电机为代表的分布式驱动形式将成为主流;

• 轮边减速驱动技术高度集成电机、减速器机构及轮毂等部件,具有传动系统简洁、质量轻、传动效率高、爬坡 性能好及能量回收效率高等优点;但是也存在磨损较快、不易散热、噪音大及对电控系统要求高等劣势。

• 轮毂电机驱动最大特点是动力、传动、制动系统的高度集成,具有底盘结构大幅简化、应用车型范围广、传动 效率最高等特性。但是受制于技术成熟度的影响,目前存在车辆稳定性不足、复杂环境下使用面临散热、抗震 等诸多挑战。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫