【三拼三争】| “供电大电机技术经理制团队”紧密协作见成效

点击蓝字

关注我们

★ 引言 ★

在设备系统打造“共享型、开放型设备生态圈”的大背景下,自2020年初以来,热轧厂设备管理室找准现场痛点、难点问题,积极策划推进“供电大电机技术经理制”团队。以供电及大电机专业为切入点,由资深技术人员任职“经理”,解决技术管理和现场管理中的矛盾点,解决日常点检与定、年修过程中的矛盾点,从而提高专业技术传承水平和专业化设备维护能力。通过团队的探索和实践,团队成员技能得到提升,设备风险有效管控,且打破了原有产线间的壁垒和界限,实现了专业技术的统筹管理和资源共享,团队项目实施以来,安全上确保“零事故”,供电大电机设备状态保持稳定,为不断提升设备系统竞争力打下坚实基础。

01

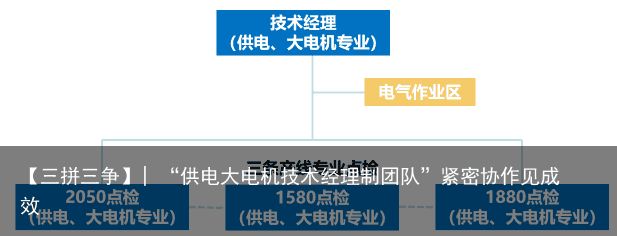

“技术经理制”团队结构

(1)由技术组专业工程师担任技术经理,核心点检与一般点检构成梯队,组建跨产线技术团队。由技术经理带领团队,对全厂供配电、大电机设备状态负责;

(2)供电大电机点检员编制仍在各作业区,电气作业区、班组对点检员的管理体系保持不变;

(3)各产线日常点检、抢修仍由各作业区当前责任点检员负责,定修、年修明确责任分工,三条产线点检员集中到一条产线开展工作;

(4)由技术经理对点检员的点检检修培训参与率、效果以及图纸故障案例学习、整理情况进行评价,纳入劳动效率提升绩效奖励中。

02

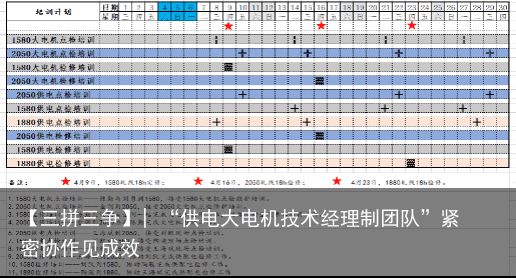

月度行动计划表

从点检员年龄结构、设备专业维护特性等出发,对安全措施、培训时间、点检内容、检修内容等进行了规范,4-9月为培训阶段,10月份正式切换。设备室落实保障机制,跟踪培训效果。

03

专业能力提升、技术资源共享、人员互通互融

技术经理带领团队攻坚克难

作为项目团队负责人,技术经理成旭鹏牵头制定了“供电大电机点检、检修技能提升培训方案”,并带领团队成员开展跨产线点检检修实操训练;供电大电机安全注意事项警示;单线图、典型原理图理论知识传授;故障案例培训等。同时,从技术难点入手,项目团队攻坚克难、迎难而上,共同完成了2050产线35kV开关回路改造、高耗能变压器更换等现场难点问题。通过培训,人员技能得到有效提升,已初步具备跨产线点检、检修能力。

解决供电专业“检修高峰”突出矛盾

由于高压供配电设备量大且安全要求极高的维护特性,在设备检修时,常常会出现单条产线点检员忙不过来的现象。在三条产线供电专业打通后,点检员相互配合、共同学习,通过实践操作,已经基本掌握了不同产线供配电设备的维护要点和检修技能,在确保高压设备安全作业的前提下,解决了以往检修“高峰”时的突出矛盾。团队成员也在对标学习中拓展了思路,在教学相长中不断进步,在专业技能的提升上效果显著。

将大电机经验传承进行到底

今年58岁的陈勤师傅,为了团队项目的顺利推进及产线间的融合打通,在临近退休时,转战到1580大电机岗位工作。经过4个多月的学习,陈勤已基本掌握了1580全线大电机的维护工作,且将多年来在2050产线维护直流大电机积累的宝贵经验毫无保留地传授给了继任者,从碳刷的更换、电流的跟踪到定期的大电机磨削要点,事必躬亲、事无巨细,为大电机的稳定和经验传承作出了贡献。

学习,是为了继承,更是为了创新。唯有持续不断地创新,才能让我们在激烈的竞争中牢牢把握主动权。我们不能因为创新可能有风险、有阻力、有失败而因循守旧、固步自封,而是要以问题点为创新点,突破定势,敢于尝试,大胆创新。

选自《宝钢人的知与行》第一篇/第三章/第六节

与最优者对标

与最强者比拼

与最快者赛跑

同志们行动起来吧

坚决打赢攻坚战、整体战

编制:谢捷、成旭鹏

图文编辑:王胜忠

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫