高性能电机驱动技术

摘要——本文将介绍混合动力汽车(HV)的最新电机驱动技术,即高电压利用率电机控制技术和可变电压系统。 作者通过开发混合动力汽车研究和开发了电机驱动技术,并已投入量产车中。开发的电机驱动系统具有高效率、高功率/重量比和低成本的特点。

1 背景介绍

为了应对由汽车尾气排放引起的紧迫环境问题,混合动力汽车的积极研究和开发正在进行中。

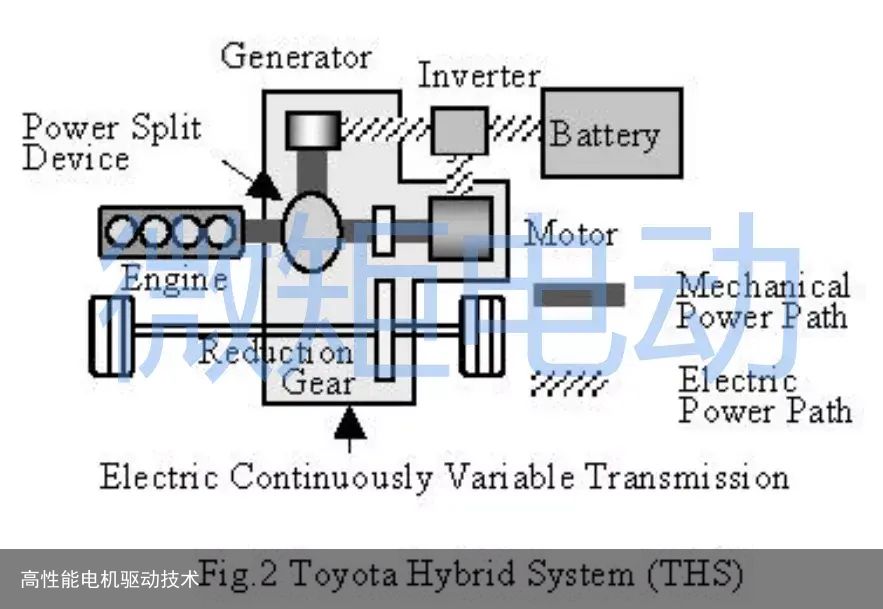

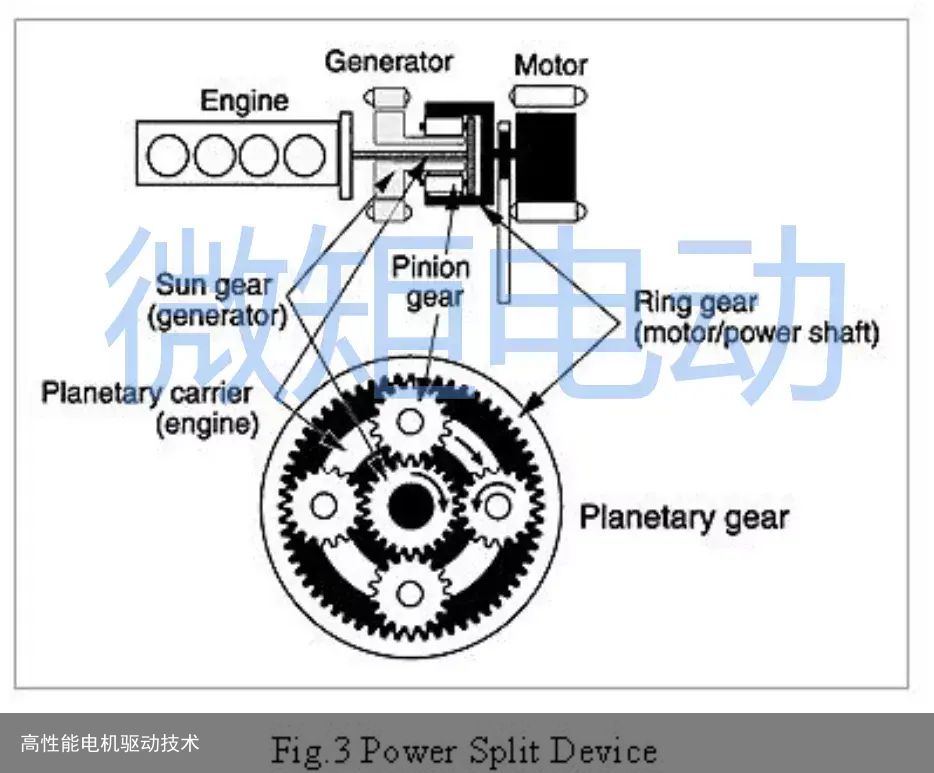

图1展示了混合动力汽车“丰田普锐斯”投入实际使用的外观。混合动力汽车配备了丰田混合动力系统(THS),如图2所示。该系统通过在动力分配装置处将发动机输出分为机械动力路径和电力路径来连续控制动力分配和传动比。图3显示了由行星齿轮机构组成的动力分配装置。

在丰田混合动力系统中,由于驱动功率是发动机功率和电机功率的组合,因此可以保持相对较低的发动机功率输出。此外,发动机可以在行驶过程中停止。简而言之,可以进行EV驱动,该系统被归类为强混合动力系统。

然而,在混合动力汽车的电机驱动系统中,由于电机驱动系统与传统车辆相比,目前都是附加系统,因此对高效率、高功率重量比、低成本等提出了苛刻的要求。

本文介绍了用于混合动力汽车的最新电机驱动技术。

2 PM 电机特性和基本控制

永磁电机(PM 电机)被应用于HV的主要驱动电机。这有两个主要原因。第一,不需要感应电机所需的励磁电流,不会产生二次铜损,效率高。其次,由于使用了稀土磁铁,磁通量可以很密集,从而可以减小驱动电机的尺寸。

此外,具有反向凸极的永磁电机主要用于牵引电机应用,因为这种类型电机具有较宽的恒功率范围。

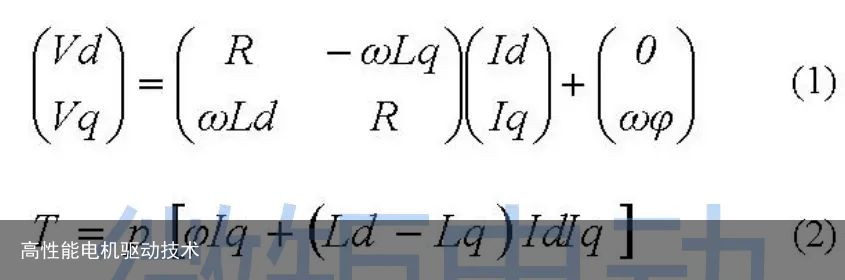

等式(1)和(2)是永磁电机的电压和扭矩稳态方程:

此处,Vd、Vq、Id、Iq、w、Ld、Lq、R、Φ、p、T分别表示电机电压d和q轴分量,电机电流d和q轴分量,电角速度、d 和 q 轴电感,电阻、磁通量、极对数和电机扭矩。等式 (2) 右手边的第二项是磁阻转矩。

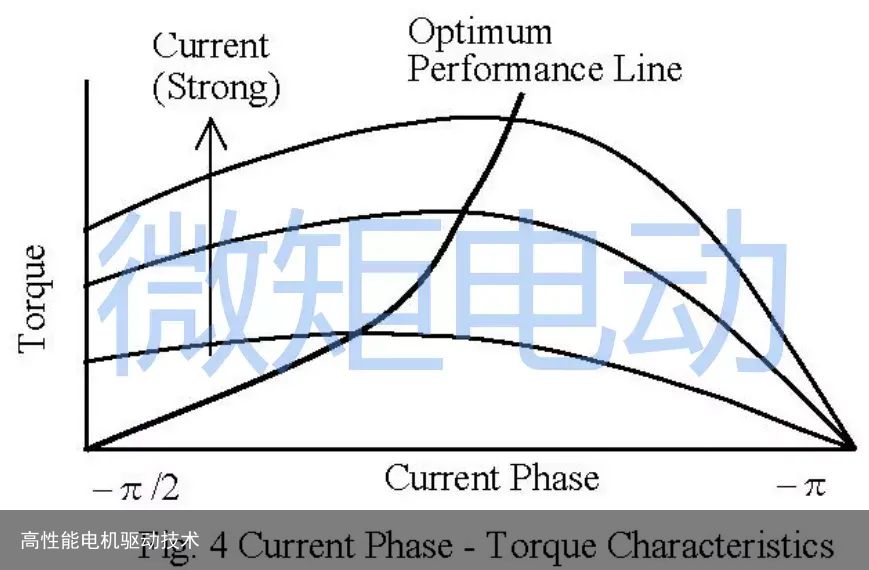

图4显示了在电流幅值恒定的情况下电流相位和转矩的关系。当电流相位角超过 - Π/2度时,电机扭矩达到最大值。这是因为当电流相位角提前时磁阻转矩增加。连接每个电流的每个最大扭矩的点所绘制的线是电机的最佳性能线。当电机的工作点遵循这条线时,它将高效并提供大扭矩。

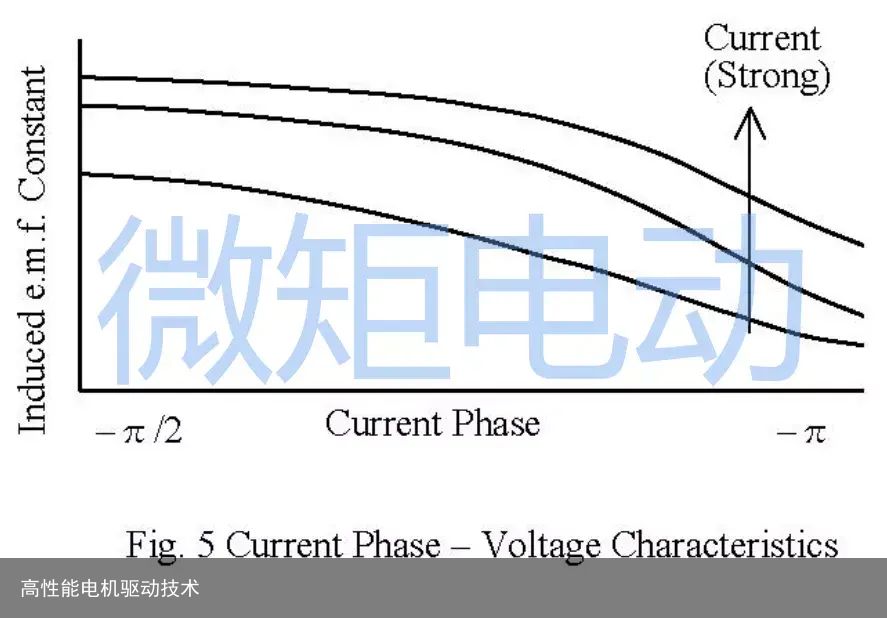

图5显示了当电流幅度恒定时每单位转速的反电势电压常数与电流相位的关系。当电流相位提前时,反电势电压常数减小。

反电势电压与频率成正比,因此在高频范围内电压会更高。当反电势电压高于逆变器的电源电压时,电机的电流无法控制,因此必须通过控制电机的电流相位来保持较低的反电势电压,即弱磁控制。通过弱磁控制,电机运行点移动到最佳性能线的右侧(见图4),这意味着当受到相同电流时,转矩会更小且效率低下,但是,在高频范围内运行是可行的。

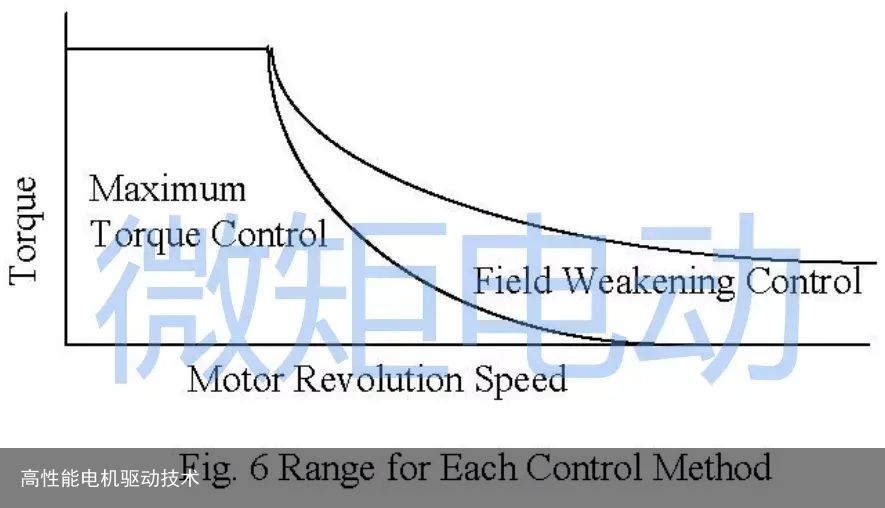

图6显示了最大转矩控制范围和弱磁控制范围。

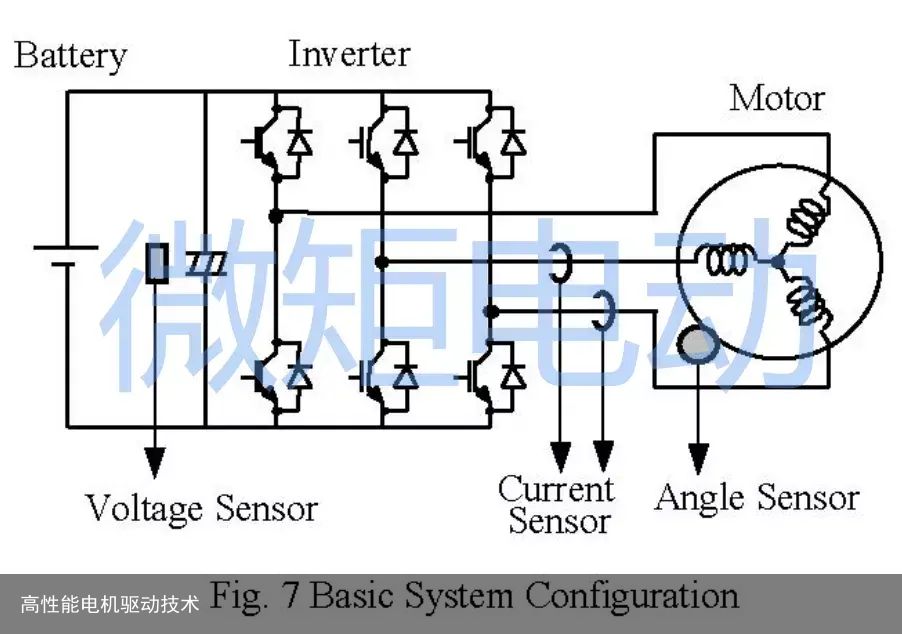

图7显示了使用电池作为电源时的基本系统配置。电池直接连接到逆变器,其电压会根据电池运行状况而波动。逆变器是一种功率变换器,由半导体开关器件组成。它将电池电流转换为交流电。电机控制所需的传感器是:电机角度传感器、电流传感器和电压传感器。旋转变压器将用于角度传感器,因为它可以检测绝对角度。

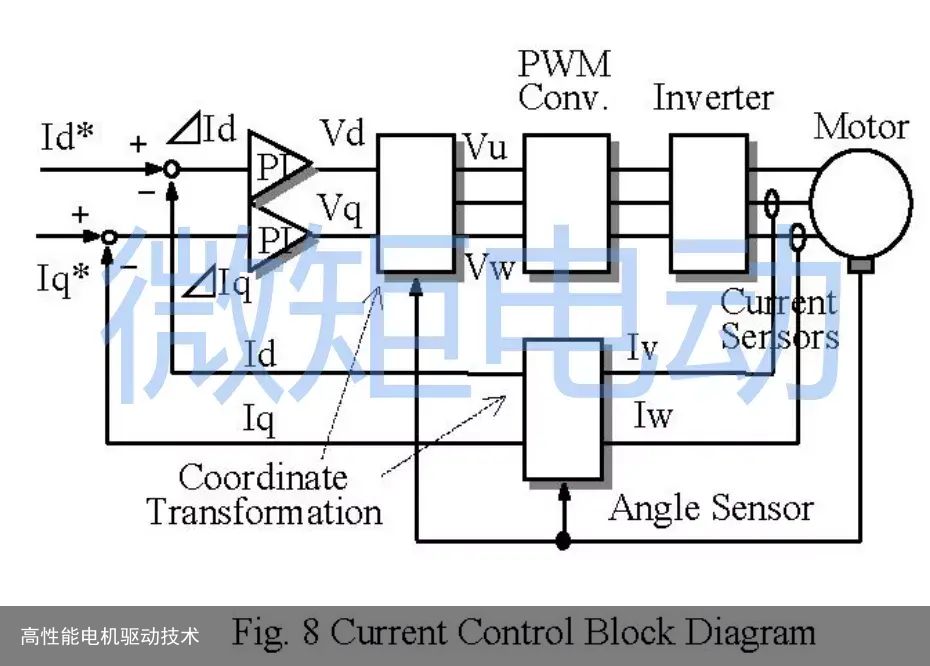

基本上,永磁电机的电流幅值和相位是受控的。图8显示了 PM 电机控制系统的基本配置。该系统将转矩指令转换为电流指令,形成励磁电流Id和转矩电流Iq的电流控制反馈回路。角度传感器值用于坐标变换。

3 高输出电机控制

由于输出电压的限制以及弱磁控制,在高速范围内抑制了输出能力的增加。如果可以提高施加在电机上的电压,则可以提高电机在高速范围内的输出特性。

有两种方法可以增加施加到电机上的电压。一种是充分利用有限的电源电压,或者通过设计开关波形来最大化基波分量来实现。另一种是通过增加电源电压来实现的。以下是每种方法的详细信息。

A. 基波分量的最大化

1) 电压波形调制

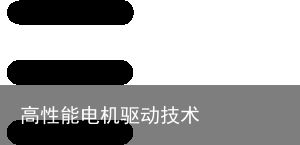

有助于电机输出的电压是基波分量。通过使逆变器的输出电压波形变形,可以增加基波成分。结果,可以改善电机输出特性。表1显示了逆变器输出和调制率的波形。这里,调制率是指逆变器输出中的基波分量与逆变器电源电压的比值。电压波形可分为3组,分别是正弦波PWM、过调制PWM 和矩形波调制。

正弦波PWM是最常用的。等效电压和电流波形为正弦波形式,因此转矩波动小,输出平稳。但是,最大调制率为0.61,这意味着与其他波形相比,电机输出能力较低。

矩形波调制理论上可以产生最大的基波分量。其调制率固定为0.78。由于在此波形调制范围内不能改变电压幅度,因此只能控制电压相位。传统的正弦电流控制算法是有效的,前提是电压的幅度和相位都可以控制。因此,该算法不能应用于矩形波调制。为了用矩形波调制驱动永磁电机,开发了新的转矩控制算法。后面会详细介绍。

过调制PWM补充了正弦波PWM和矩形波调制之间的调制率。过调制PWM是必要的,以避免在正弦波PWM和矩形波调制之间的中间速度范围内出现扭矩波动。其调制率在0.61 - 0.78之间变化。过调制PWM可以控制电压幅度和相位,因此可以应用传统的正弦电流控制。

2) 矩形波调制新的转矩控制方法

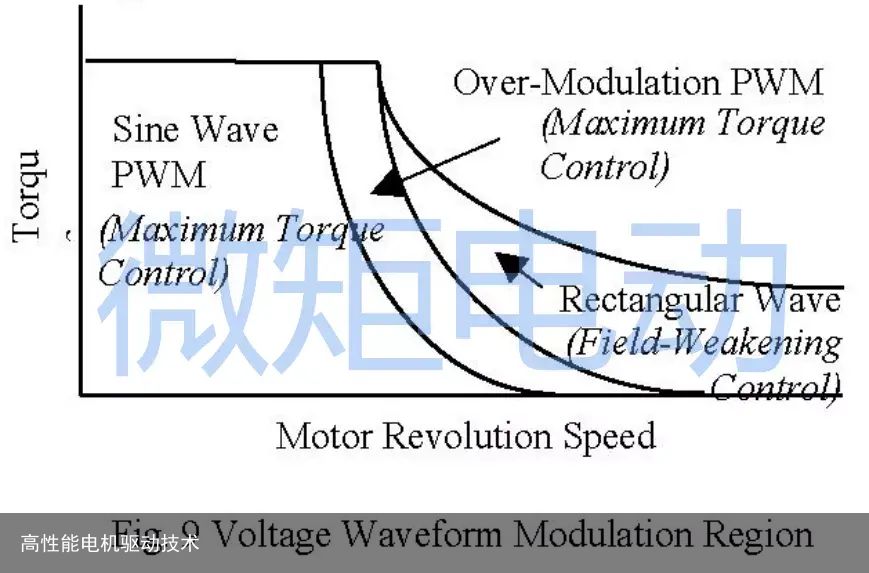

图9显示了当永磁电机用3种电压波形调制驱动时,每种电压波形调制的应用范围。使用正弦波PWM和过调制PWM的最大转矩控制,以及矩形波调制的弱磁控制。

在弱磁控制范围内,只能控制矩形波的电压相位。在这种情况下,很难独立控制励磁电流Id和转矩电流Iq。因此,开发了一种新的转矩控制方法来驱动矩形波调制永磁电机。

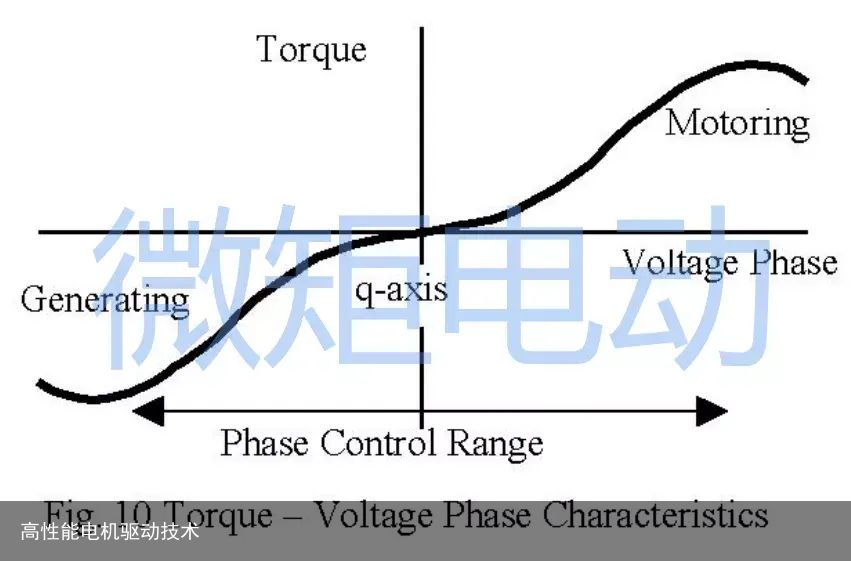

使用前面提到的永磁电机电压方程(1)和扭矩方程(2)求解电压相位,我们得到方程(3)来表示扭矩和电压相位之间的关系。

这里,θ是指永磁体的电压相位角。

图10表示由公式(3)给出的扭矩与电压相位的关系。当电压相位提前时,存在扭矩单调增加的区域。在普通永磁电机的情况下,单调序列的范围是

-Π<θ<0。在这方面,转矩控制可以通过只控制矩形波的电压相位来实现。

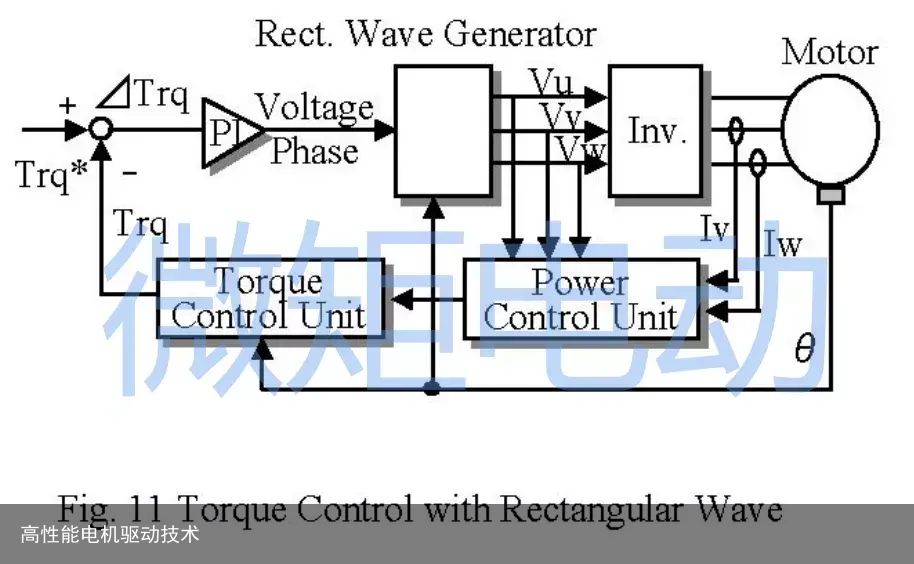

3) 用于矩形波调制的转矩反馈控制系统

图11显示了详细的控制配置。在电源控制单元中,三相交流电源是根据三相交流电流和电压计算得出的。在扭矩控制单元中,电机扭矩由三相交流电源计算得出。接收到的转矩指令与计算出的电机转矩的偏差输入PI补偿器,输出电压相位指令。总体而言,扭矩反馈控制系统由扭矩控制单元、功率控制单元和PI补偿器组成,通过控制电压相位实现矩形波调制。

转矩反馈控制的特点是:

①对电机磁饱和和温度变化的鲁棒性。

②自动最小化弱磁程度,有效实现转矩最大化

通过使用该控制系统,电机输出提高了30%,而无需更换电机和逆变器。特别是在高速范围内,通过特征(2)实现了电机输出提高2倍以上。

B. 变电压系统

1) 系统特点

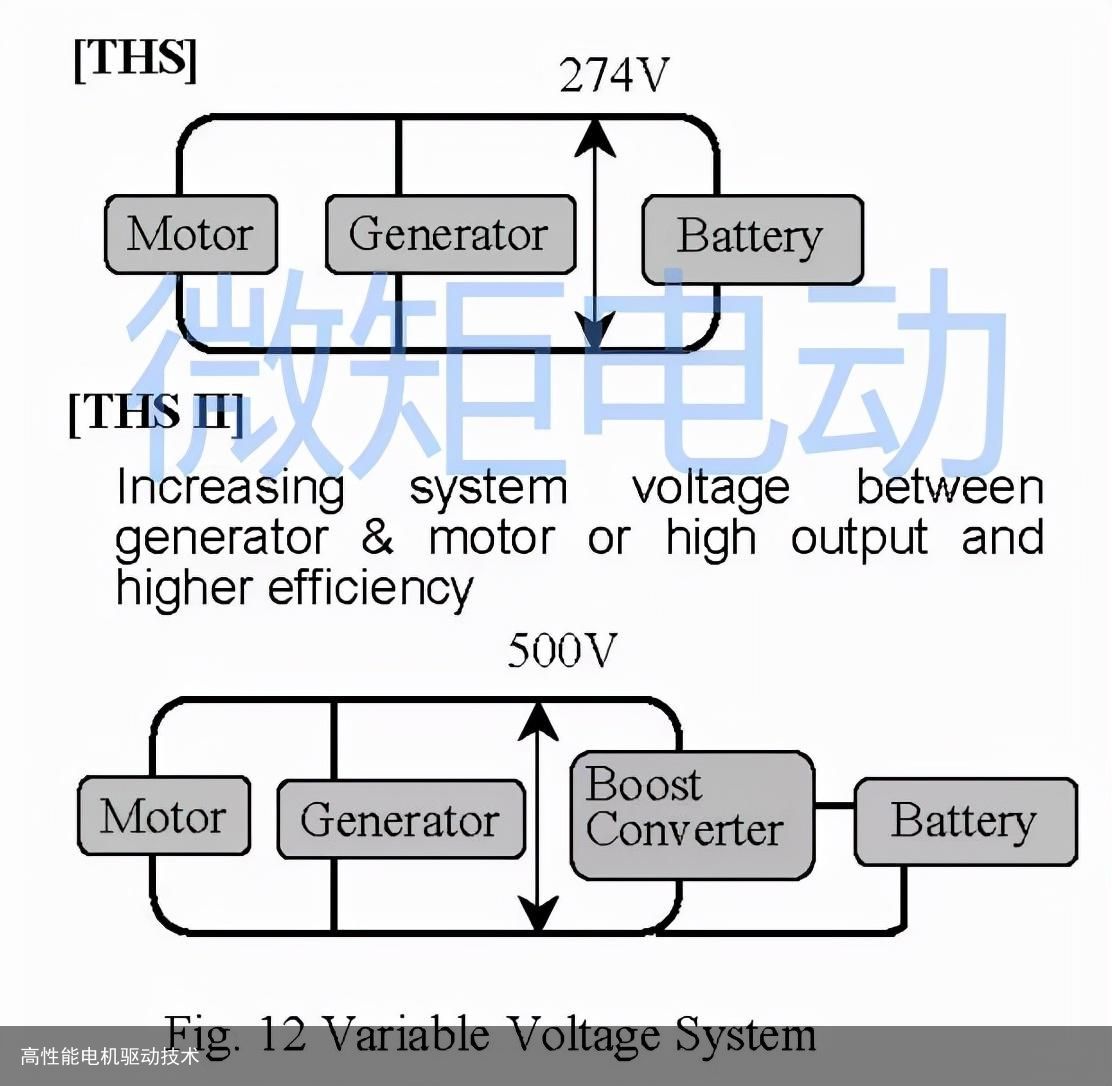

提高电机输出的方法之一是提高逆变电源电压(系统电压)。然而,当电池电压随着电池单元数量的增加而增加时,电池的尺寸和成本会变得更大。此外,当电源被取出(放电)时,由于内部电阻,电压会下降,这意味着该功能同时防止了高电压的高输出。另一方面,充电时电压会升高,逆变器元件等部件必须承受比正常工作更高的电压,在这种情况下,尺寸和成本都是不利的。

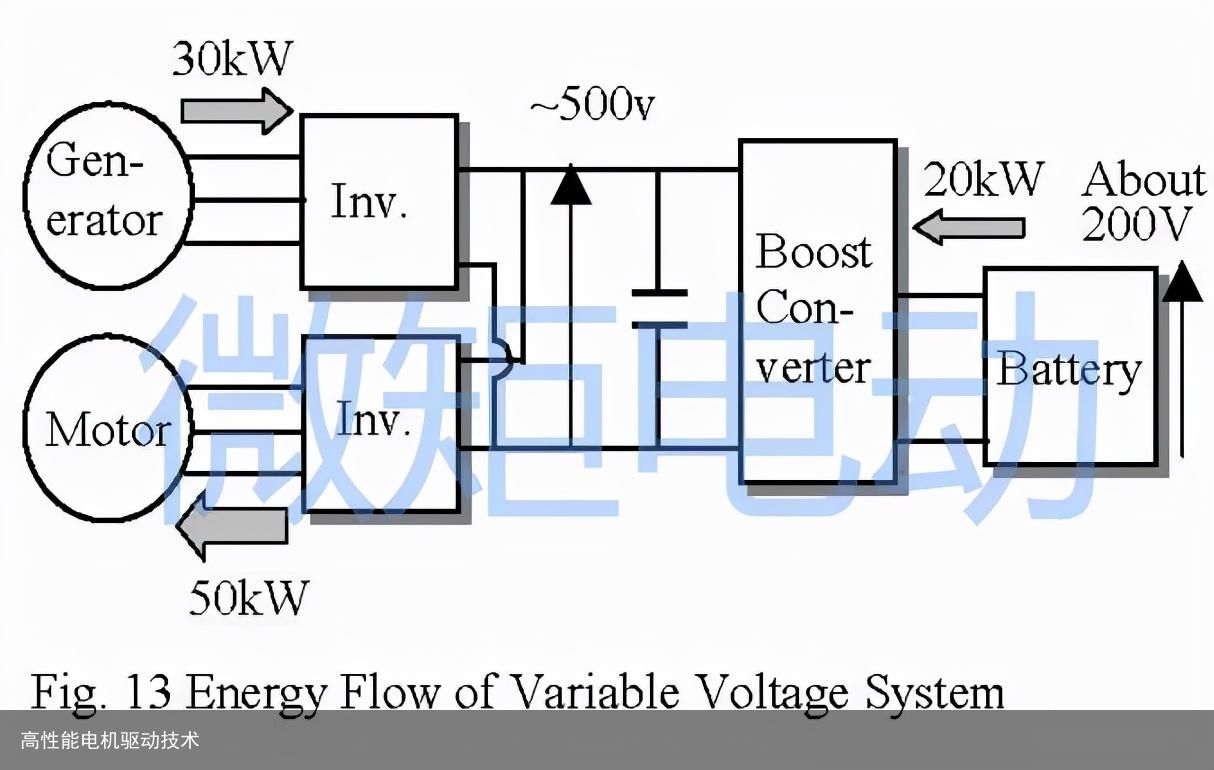

因此,开发了如图12所示的新可变电压系统,以避免使用电池电压。该系统采用升压转换器将电池电压转换为高电压。图13描述了系统配置和应用THS时的能量流示例。在此示例中,200V电池电压已转换为500V。

升压转换器虽然构建了可变电压系统,但零件数量和尺寸可能会增加,升压转换器会有损耗。如果优势不能克服劣势,那么采用升压转换器是没有意义的。THS具有发电机和电动机,因此提供给电动机的电力主要来自发电机,而来自电池的电力供应较少。如图13所示,即使电机输出为50kW,如果提供30kW 的发电机电力,电池的电力也可以达到20kW。通过升压转换器的电力将由电池提供,这意味着与电机输出相比,相对较小的升压转换器就足够了。即使新采用的升压转换器的尺寸和成本增加,电机、逆变器和电池等部件的小型化和成本降低的优势也会更大。变电压系统与THS兼容。

此外,该系统允许系统电压和电池电压分开设计;因此,针对不同输出车辆的灵活系统设计将成为可能。系统电压设计可以根据电机输出和部件的耐压,对于电池电压设计,可以改变电池的数量以匹配所需的电池输出和容量。可独立获得最佳电压。

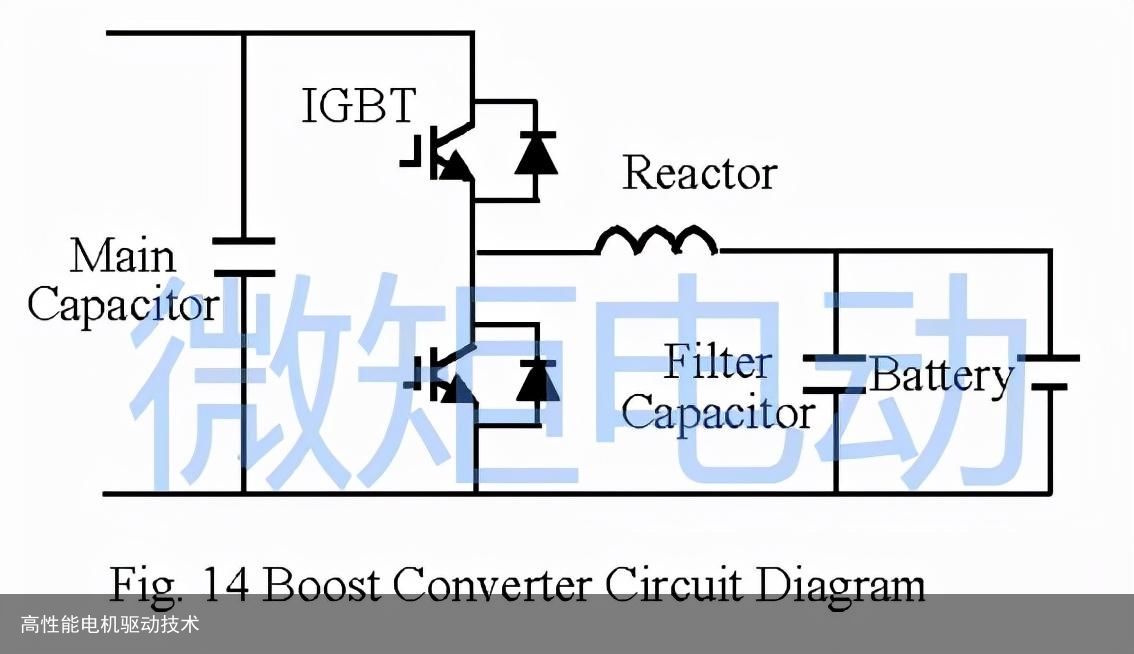

2)升压转换器电路

升压转换器电路图如图14所示。升压转换器电路由一对IGBT、一个电抗器、一个主电容和一个滤波电容组成。该系统可以在不改变电路的情况下连续进行充电和放电。IGBT根据软件计算的开关模式运行,它通过提升电池电压来控制主电容器的系统电压。系统电压的下限将是电池电压,而上限将低于部件的耐受电压。它可以控制在这个范围内的任何电压。电抗器和滤波电容器旨在减少开关产生的纹波电流。降低流向电池的纹波电流,防止损耗或缩短电池寿命。

3) 可变电压控制

根据电动机和发电机的运行条件,控制升压转换器电压可以使系统损耗最小。电机系统产生的4大损耗是:

①电机损耗(铜损+铁损)

②逆变器损耗

③升压转换器损耗

④升压电抗器损耗(铜损+铁损)

它们都受电压的影响,这意味着通过控制电压,可以控制系统总损耗最小。

电机损耗是电机线圈中电流产生的铜损和铁芯处磁场变化产生的铁损之和。电机线圈中的电流越小,电机损耗越小。当系统电压低于电机反电势时,电流增大,这是弱磁控制引起的。因此,我们必须将系统电压设置为高于电机的反电势电压。

逆变器损耗是指IGBT等开关器件的损耗,电流和电压越小,损耗越小。最小电流条件是防止电机启动弱磁控制,这与有电机损耗的情况相同。但是,开关损耗随着电压的升高而增加,因此为了保持最小损耗,设置最低电压,这不会启动弱磁控制。换言之,受控系统电压应与电机的反电势相同。

升压转换器损耗是 IGBT 损耗和电抗器损耗的总和。电流越小,电压越低,损耗越小。升压转换器的电流与电池电流相同。电池电流的最小条件是系统损耗最小时。因此,这种情况使电机损耗和逆变器损耗最小。

可以得出结论,为了尽量减少系统损耗,应使系统电压与电机的反电势大致相同。系统电压应根据电机的运行条件(转速和扭矩)进行控制。

图15显示了输出最大扭矩时所需电压曲线。当电机转速较低时,会输出升压转换器的最低电压,即电池电压。当电机转速较高时,它被控制为系统的最大电压。中间范围根据转速改变系统电压以最小化总损耗。

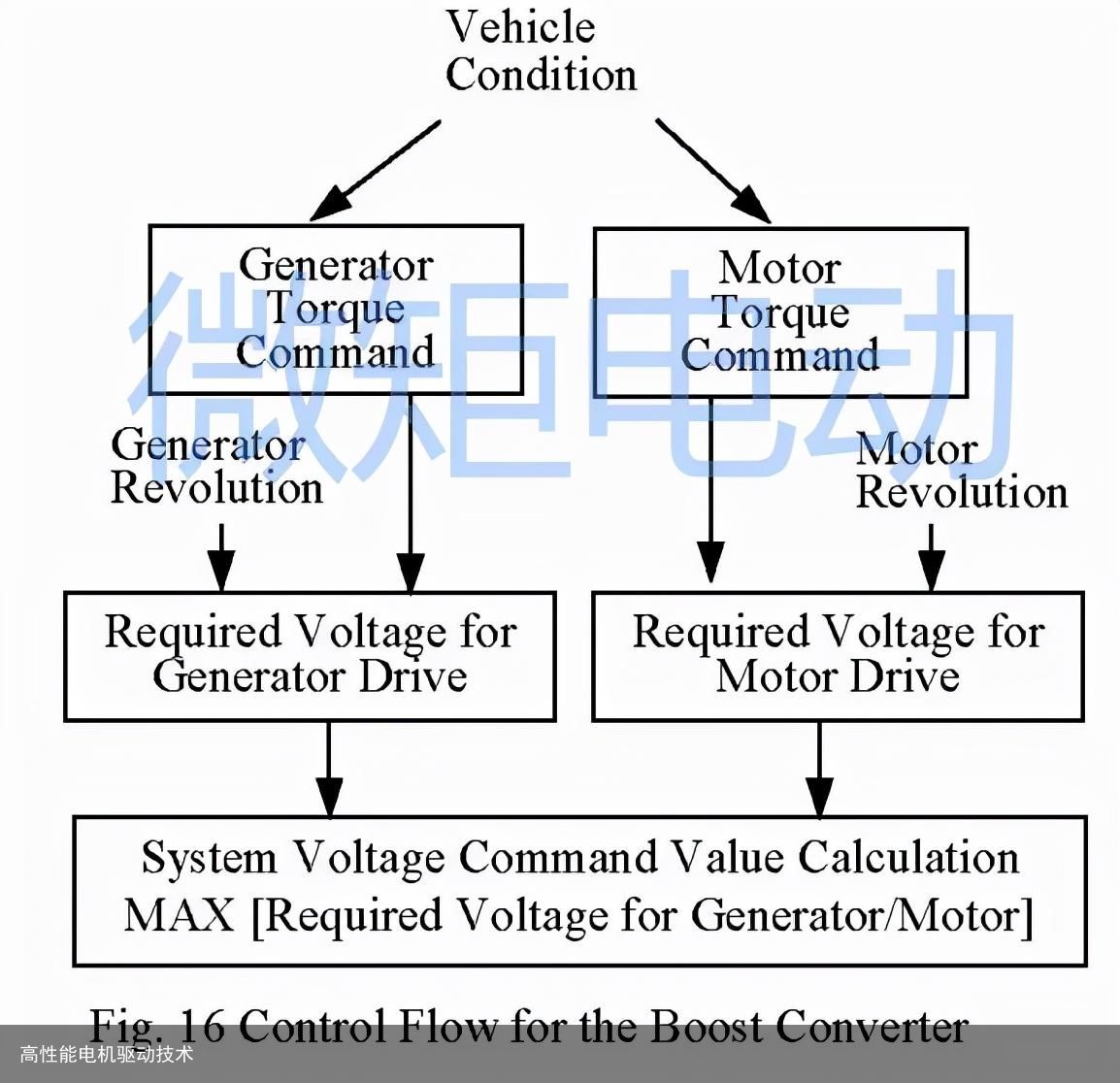

图16显示了应用于 THS 时的系统电压计算流程。对于电动机和发电机分别运行的THS,每个反电势不会一致,因此系统电压选择较高的电压。如果系统电压低于反电势电压,则无法获得控制所需的功率。另一方面,如果进行弱磁控制,损耗会增加得更多。最好选择发电机和电动机所需电压范围内的最大电压。

图17显示了新普锐斯对系统输出功率的改进。这是通过如下所示的改进实现的:

① 发动机功率改进。

② 通过增加电动机/发电机的转数来提高电动机/发电机功率。

③ 通过使用更高的电机电压来提高电机扭矩。

4 评价结果

图18比较了将可变电压系统应用于THS时的电机性能。变电压系统的新机型(THS II)与老机型(THS)相比,输出功率从33kW到50kW,提高了1.5倍。

图 19 显示了控制器打开和关闭时的系统电压行为。可以看出,实际系统电压服从指令,处于稳定控制之下。

5 结论

本文介绍了高能力输出电机控制和可变电压系统作为电机驱动技术,使高输出能力电机成为可能。

开发了矩形电压相位控制,提高电机输出功率30%。

通过变压系统,其中采用升压转换器,可显着提高输出,并通过根据系统电压实现高输出能力和低损耗电机运行都实现的目标。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫