一文讲透电机效率

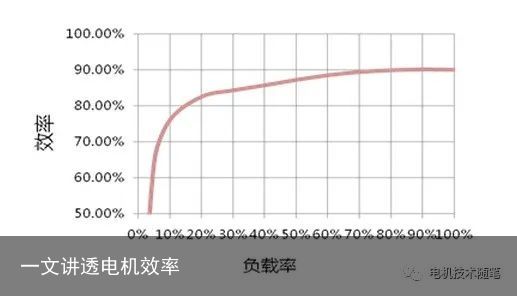

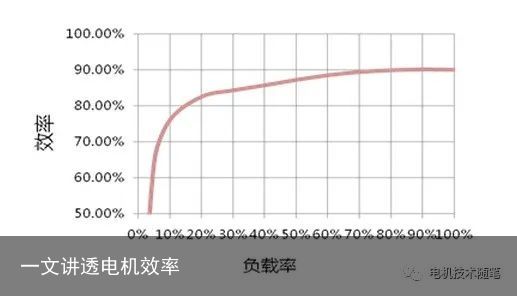

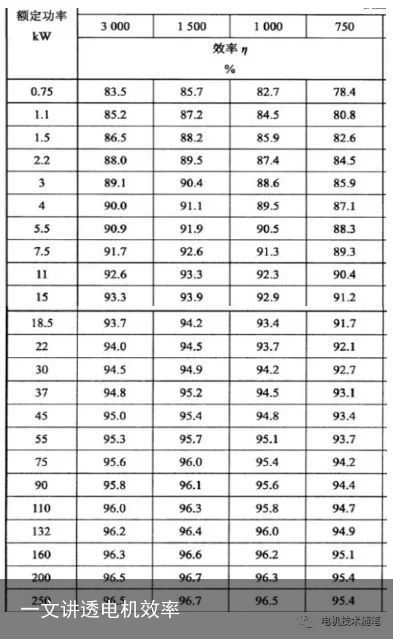

工作中经常解释与效率有关的概念和规律,索性专门开一篇把从头到尾捋清它。面向的人群较广,公众号编辑公式也麻烦,所以本期就是文字加极少张图表了。效率是电机输出的轴功率与输入的电功率之比,是评价电机的重要指标之一。在气候变化、双碳目标的大背景下,提升效率是电机行业永恒的追求。电功率是有功功率,所以效率高就意味着节能。功率因数影响的是视在功率,与节能没有直接的关系。输入功率与输出功率之差是损耗,损耗越小效率越高。工频运行的三相异步电动机,损耗通常可分为五部分:定子铜耗、定子铁耗、转子铜(铝)耗、 风摩(机械)耗和杂散损耗。定子铜耗与定子电阻、电流有关;定子铁耗通常包含空载杂散损耗,与硅钢片材质、叠压工艺、磁通密度和电源频率有关;转子铜耗与电机的输出功率和转差率成正比;风摩耗由轴承摩擦和旋转件的空气阻力产生,与电机转速有关;杂散损耗一般特指负载杂散损耗,与输出转矩成正比,也与电机的电磁设计、工艺方法和制造水平有关。总来的说,定子铜耗和铁耗是电机损耗的主要部分。可以看出,电机做好后电压额定时,定子铁耗和风摩耗与负载大小(输出功率)几乎无关,两者之和称为恒定损耗;定子铜耗、转子铜耗和杂散损耗随负载变化而变化,是可变损耗。显然,负载越大可变损耗随之增加。好的设计,是电机在额定负载时恒定损耗约等于可变损耗,这时电机有较高的效率。提高电机的效率,无非是从以上方面入手:加大体积,既可以增加电磁线截面积减小电阻,也可以增加铁心用量减小磁通密度,还可以降低电机温升选用小风扇以降低风摩耗;选用高牌号的硅钢片降低铁心单位重量的铁耗;选用铸铜或铜条转子减小转差率降低转子铜耗;改进和提高工艺水平降低负载杂散损耗。 如上图,在额定电压和额定频率下,电机的效率与输出功率之间的关系可用效率曲线表示。通常额定负载附近效率最高,随着负载的减小,效率逐渐降低。如果电机的额定效率足够高,那么效率随负载降低的程度就比较慢(若额定效率是99%,那么50%负载时效率一定大于98%,10%负载时效率一定大于90%),原因请读者自行分析。实际上,电机厂家了解到,用户选择电机时留有一定的裕量,实际使用功率往往达不到额定功率。这样设计时会把最高效率点设置在75%负载附近,节能效果更好。如果运行时负载波动较大,用户可能更关心不同负载点效率的平均值,这其实是要求恒定损耗小一些。工频供电的永磁电机,基本适用异步电机的分析方法,但有两点不同:第一无转子铜耗(永磁体涡流损耗很小),综合其它因素后永磁电机的效率较异步电机高不少;第二定子铁耗和风摩耗不易分离(停电后转子旋转仍然有铁耗存在,所以永磁电机停机较快)。以上分析的是单台电机的效率,接下来讨论相同电磁负荷和电磁材料、相似结构和工艺制造水平时,不同规格电机之间的效率比较。为了突出主要矛盾,我们以定子铜耗和定子铁耗代表损耗。额定功率与额定效率之间的关系。额定功率3kW的电机,和额定功率300kW的电机相比,哪个效率高?我们都知道是后者。这是因为,电机的额定功率与电机的体积的4/3次方成正比,而损耗与体积成正比,即功率增加的比损耗快,所以功率越大效率越高。额定转速与额定效率之间的关系。我们知道电机常数,即电压、功率都相同时,转速越低,电机的体积越大。那么同样是90kW,额定转速150转的电机,和额定转速是1500转的电机,哪个效率高呢?因为150转的电机体积远大于1500转的,而电磁负荷相当嘛,所以150转的电机损耗也远大于1500转的。所以转速越低,效率也越低。当然也不是转速越高效率越高,通常来讲额定转速1500rpm的电机效率是最高的。这是因为第一高速电机不可避免的要提高额定频率,而即使磁密不变,频率越高铁耗越大;第二转速越高,风摩耗越突出。可能有读者要问,那为什么工频下2极电机(3000转)的效率低于4极电机(1500转)呢?除了3000转时风摩耗更大外,主要是因为2极电机的材料利用率偏低,它每极下的定子轭部面积大所以铁耗大,线圈端部连接线长所以铜耗大。额定电压与额定效率之间的关系。转速、功率都相同的话,额定电压380V的效率高,还是额定电压3300V的效率高?当然两种电机的制造工艺不同,有些不太好比较。不过我认为总的来说,低压电机的效率会高一些。因为电压越高,绝缘材料用量越多,降低了电磁材料的利用率,使得损耗会大一些。以上,看图说话。下图IE4电机的效率指标,可以很明显的看出相关规律。这个标准的额定电压是380/660V,高压电机的效率标准请各位自行查阅。

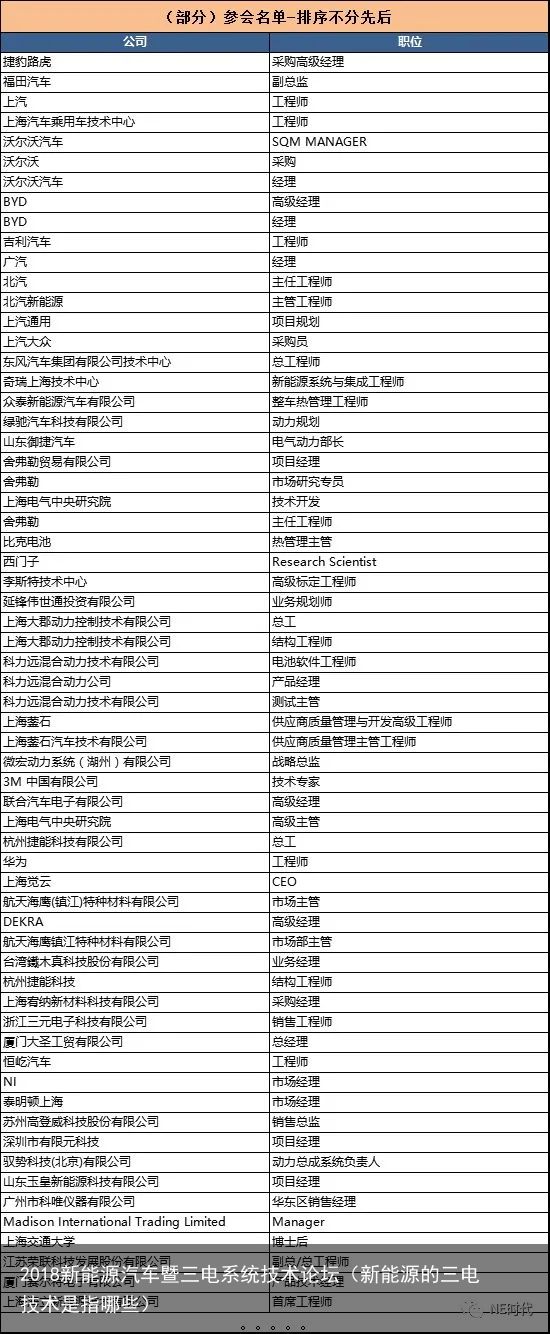

如上图,在额定电压和额定频率下,电机的效率与输出功率之间的关系可用效率曲线表示。通常额定负载附近效率最高,随着负载的减小,效率逐渐降低。如果电机的额定效率足够高,那么效率随负载降低的程度就比较慢(若额定效率是99%,那么50%负载时效率一定大于98%,10%负载时效率一定大于90%),原因请读者自行分析。实际上,电机厂家了解到,用户选择电机时留有一定的裕量,实际使用功率往往达不到额定功率。这样设计时会把最高效率点设置在75%负载附近,节能效果更好。如果运行时负载波动较大,用户可能更关心不同负载点效率的平均值,这其实是要求恒定损耗小一些。工频供电的永磁电机,基本适用异步电机的分析方法,但有两点不同:第一无转子铜耗(永磁体涡流损耗很小),综合其它因素后永磁电机的效率较异步电机高不少;第二定子铁耗和风摩耗不易分离(停电后转子旋转仍然有铁耗存在,所以永磁电机停机较快)。以上分析的是单台电机的效率,接下来讨论相同电磁负荷和电磁材料、相似结构和工艺制造水平时,不同规格电机之间的效率比较。为了突出主要矛盾,我们以定子铜耗和定子铁耗代表损耗。额定功率与额定效率之间的关系。额定功率3kW的电机,和额定功率300kW的电机相比,哪个效率高?我们都知道是后者。这是因为,电机的额定功率与电机的体积的4/3次方成正比,而损耗与体积成正比,即功率增加的比损耗快,所以功率越大效率越高。额定转速与额定效率之间的关系。我们知道电机常数,即电压、功率都相同时,转速越低,电机的体积越大。那么同样是90kW,额定转速150转的电机,和额定转速是1500转的电机,哪个效率高呢?因为150转的电机体积远大于1500转的,而电磁负荷相当嘛,所以150转的电机损耗也远大于1500转的。所以转速越低,效率也越低。当然也不是转速越高效率越高,通常来讲额定转速1500rpm的电机效率是最高的。这是因为第一高速电机不可避免的要提高额定频率,而即使磁密不变,频率越高铁耗越大;第二转速越高,风摩耗越突出。可能有读者要问,那为什么工频下2极电机(3000转)的效率低于4极电机(1500转)呢?除了3000转时风摩耗更大外,主要是因为2极电机的材料利用率偏低,它每极下的定子轭部面积大所以铁耗大,线圈端部连接线长所以铜耗大。额定电压与额定效率之间的关系。转速、功率都相同的话,额定电压380V的效率高,还是额定电压3300V的效率高?当然两种电机的制造工艺不同,有些不太好比较。不过我认为总的来说,低压电机的效率会高一些。因为电压越高,绝缘材料用量越多,降低了电磁材料的利用率,使得损耗会大一些。以上,看图说话。下图IE4电机的效率指标,可以很明显的看出相关规律。这个标准的额定电压是380/660V,高压电机的效率标准请各位自行查阅。

如上图,在额定电压和额定频率下,电机的效率与输出功率之间的关系可用效率曲线表示。通常额定负载附近效率最高,随着负载的减小,效率逐渐降低。如果电机的额定效率足够高,那么效率随负载降低的程度就比较慢(若额定效率是99%,那么50%负载时效率一定大于98%,10%负载时效率一定大于90%),原因请读者自行分析。实际上,电机厂家了解到,用户选择电机时留有一定的裕量,实际使用功率往往达不到额定功率。这样设计时会把最高效率点设置在75%负载附近,节能效果更好。如果运行时负载波动较大,用户可能更关心不同负载点效率的平均值,这其实是要求恒定损耗小一些。工频供电的永磁电机,基本适用异步电机的分析方法,但有两点不同:第一无转子铜耗(永磁体涡流损耗很小),综合其它因素后永磁电机的效率较异步电机高不少;第二定子铁耗和风摩耗不易分离(停电后转子旋转仍然有铁耗存在,所以永磁电机停机较快)。以上分析的是单台电机的效率,接下来讨论相同电磁负荷和电磁材料、相似结构和工艺制造水平时,不同规格电机之间的效率比较。为了突出主要矛盾,我们以定子铜耗和定子铁耗代表损耗。额定功率与额定效率之间的关系。额定功率3kW的电机,和额定功率300kW的电机相比,哪个效率高?我们都知道是后者。这是因为,电机的额定功率与电机的体积的4/3次方成正比,而损耗与体积成正比,即功率增加的比损耗快,所以功率越大效率越高。额定转速与额定效率之间的关系。我们知道电机常数,即电压、功率都相同时,转速越低,电机的体积越大。那么同样是90kW,额定转速150转的电机,和额定转速是1500转的电机,哪个效率高呢?因为150转的电机体积远大于1500转的,而电磁负荷相当嘛,所以150转的电机损耗也远大于1500转的。所以转速越低,效率也越低。当然也不是转速越高效率越高,通常来讲额定转速1500rpm的电机效率是最高的。这是因为第一高速电机不可避免的要提高额定频率,而即使磁密不变,频率越高铁耗越大;第二转速越高,风摩耗越突出。可能有读者要问,那为什么工频下2极电机(3000转)的效率低于4极电机(1500转)呢?除了3000转时风摩耗更大外,主要是因为2极电机的材料利用率偏低,它每极下的定子轭部面积大所以铁耗大,线圈端部连接线长所以铜耗大。额定电压与额定效率之间的关系。转速、功率都相同的话,额定电压380V的效率高,还是额定电压3300V的效率高?当然两种电机的制造工艺不同,有些不太好比较。不过我认为总的来说,低压电机的效率会高一些。因为电压越高,绝缘材料用量越多,降低了电磁材料的利用率,使得损耗会大一些。以上,看图说话。下图IE4电机的效率指标,可以很明显的看出相关规律。这个标准的额定电压是380/660V,高压电机的效率标准请各位自行查阅。

如上图,在额定电压和额定频率下,电机的效率与输出功率之间的关系可用效率曲线表示。通常额定负载附近效率最高,随着负载的减小,效率逐渐降低。如果电机的额定效率足够高,那么效率随负载降低的程度就比较慢(若额定效率是99%,那么50%负载时效率一定大于98%,10%负载时效率一定大于90%),原因请读者自行分析。实际上,电机厂家了解到,用户选择电机时留有一定的裕量,实际使用功率往往达不到额定功率。这样设计时会把最高效率点设置在75%负载附近,节能效果更好。如果运行时负载波动较大,用户可能更关心不同负载点效率的平均值,这其实是要求恒定损耗小一些。工频供电的永磁电机,基本适用异步电机的分析方法,但有两点不同:第一无转子铜耗(永磁体涡流损耗很小),综合其它因素后永磁电机的效率较异步电机高不少;第二定子铁耗和风摩耗不易分离(停电后转子旋转仍然有铁耗存在,所以永磁电机停机较快)。以上分析的是单台电机的效率,接下来讨论相同电磁负荷和电磁材料、相似结构和工艺制造水平时,不同规格电机之间的效率比较。为了突出主要矛盾,我们以定子铜耗和定子铁耗代表损耗。额定功率与额定效率之间的关系。额定功率3kW的电机,和额定功率300kW的电机相比,哪个效率高?我们都知道是后者。这是因为,电机的额定功率与电机的体积的4/3次方成正比,而损耗与体积成正比,即功率增加的比损耗快,所以功率越大效率越高。额定转速与额定效率之间的关系。我们知道电机常数,即电压、功率都相同时,转速越低,电机的体积越大。那么同样是90kW,额定转速150转的电机,和额定转速是1500转的电机,哪个效率高呢?因为150转的电机体积远大于1500转的,而电磁负荷相当嘛,所以150转的电机损耗也远大于1500转的。所以转速越低,效率也越低。当然也不是转速越高效率越高,通常来讲额定转速1500rpm的电机效率是最高的。这是因为第一高速电机不可避免的要提高额定频率,而即使磁密不变,频率越高铁耗越大;第二转速越高,风摩耗越突出。可能有读者要问,那为什么工频下2极电机(3000转)的效率低于4极电机(1500转)呢?除了3000转时风摩耗更大外,主要是因为2极电机的材料利用率偏低,它每极下的定子轭部面积大所以铁耗大,线圈端部连接线长所以铜耗大。额定电压与额定效率之间的关系。转速、功率都相同的话,额定电压380V的效率高,还是额定电压3300V的效率高?当然两种电机的制造工艺不同,有些不太好比较。不过我认为总的来说,低压电机的效率会高一些。因为电压越高,绝缘材料用量越多,降低了电磁材料的利用率,使得损耗会大一些。以上,看图说话。下图IE4电机的效率指标,可以很明显的看出相关规律。这个标准的额定电压是380/660V,高压电机的效率标准请各位自行查阅。

GB18613是强制性的国家标准,规定了1000V以下工频电源供电的封闭式异步电机的能效限定值。标准分3个能效等级,1级最高3级最低,国内使用的电机最低要达到3级能效。

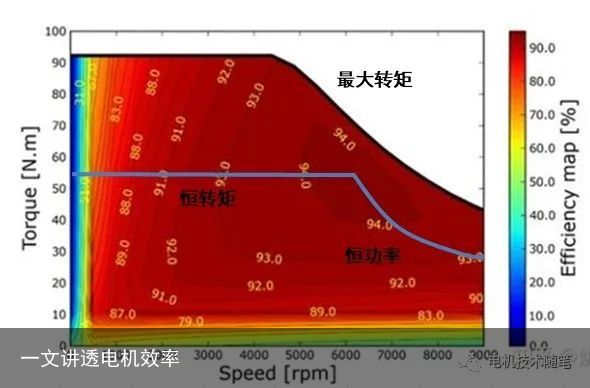

电机用于出口时,可参考IEC60034-30-1确定能效等级,国标GB32891.2是该标准的翻译版。实际上,GB18613中三相异步电机的效率指标就是参考的IEC标准,GB18613中的1、2、3级能效分别对应IEC60034-30-1中的IE5、IE4和IE3。其它如高压电机、自起动永磁电机、变极电机、短时或周期工作制电机及其它特殊用途的电机均有相应的标准,可能不同应用行业也有各自的标准,这些大都是推荐性的,与用户明确引用条款即可。接下来讨论变速的情况。这里的变速是指变频调速,变极调速和转子串电阻调速应用范围受限,且有被变频调速取代的趋势。为简单计,先讨论额定转速以下,恒转矩时效率随转速的变化情况。转速下降时,转矩不变,电流和磁密都不变,但铁耗会随频率的1.3次方降低;定子铜耗是否改变取决于定子的温度情况(当然频率对交流电阻也有一点影响),若冷却方式与转速无关,那么定子铜耗几乎不变;异步电机的转差率变化不大所以转子铜耗随输出功率成比例变小;风摩耗的变化与冷却方式密切相关,如果电机没有自冷风扇,风摩耗很小,可以忽略:综合评价为效率是缓慢下降的。额定转速以上一段范围内,电机可以恒功率运行。异步电机的电流变化不大,永磁电机的定子铜耗会大一些,因为需要增加直轴电流以平衡反电势;磁场变弱转差率加大所以异步电机的转子铜耗会增加;受磁密降低但是频率增加的影响,铁耗会稍小一点;风摩耗的占比较小:综合来看转速增加的相当范围内电机是可以处于高效区的。前已讨论转速不变负载减小时效率的变化规律,这样如果以横轴表示转速纵轴转矩,恒转矩-恒功率曲线以下的效率变化情况就可以大概明确了。电动汽车主驱电机通常还要既在恒功率点的左侧超速降功率运行,又要在恒转矩-恒功率曲线以上做短时运行,上限直至每个转速时的峰值转矩。把整个运行区域内效率相同的点连起来,形成若干条像海拔等高线一样的地形图,这就是电机的效率MAP图。

打赏

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫