新能源锂电设备风口来了,直线电机崭露头角(锂电新能源有哪些股票)

新能源车产业链分为六个环节:整车制造、动力电池、正负极、隔膜及电解液、矿业开采及回收、制造设备。动力电池是新能源汽车重要零部件之一,对新能源汽车的续航里程、整车寿命、安全性等关键指标具有重要影响。新能源汽车的动力电池指的主要是锂电池,在整车成本中占比接近40%,是成本最高的部分。

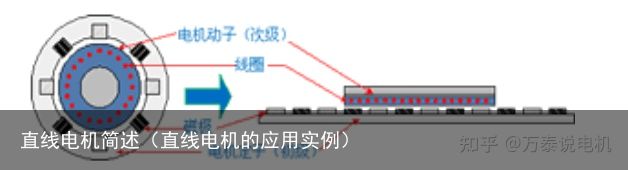

直线电机技术优势在

锂电设备应用中崭露头角

新能源汽车锂电池的整个生产流程,大致上可以分为电极制作(前段)、电芯装配(中段)、后道处理(后段)三大过程工序。不同厂家的生产流程大体相同,但是会因为生产技术水平的差异,设备布局会有所调整,以及材料配方不同。具体流程大致分为:匀浆—涂布—碾压—分切—烘烤—卷绕—入壳—激光焊—烘烤—注液—预充—封口等。

前段设备(如涂布机、辊压机、分切机等)和中段设备(如制片机、模切机、卷绕机、叠片机等)是决定锂电池质量和性能的关键,因此对于生产设备的控制精度和稳定性要求较高。

而锂电池后道生产设备,如化成、分容及检测、Pack组装设备等,则对于产线柔性化的要求更高,提高后段设备的自动化程度是关键。以往伺服系统应用较为普遍,但目前,直驱技术的应用优势在这一领域也开始崭露头角。

前段设备涂布机环节,钢辊作为整个涂布机系统的主辊,起到稳定和传输作用,运行的平稳性直接影响到涂布的精度,涂布机钢辊的运动控制系统要求能够缩小误差值,缩短加速时间并实现位置锁定,提升极片的密度和精度,有效降低极片的次品率。

另外,涂布机极片工艺的优化,也帮助锂电池厂商改善了生产效率和产品质量,大幅降低了生产成本。

在锂电池极片模切机上,传统模切机的停切控制张力机构通常采用普通伺服电机加丝杆的方式,通过控制动滑轮机构上下移动来控制张力,然而当速度接近1m/s时,丝杆噪音明显增大,润滑状况急剧恶化,所搭配的减速机的精度也会因为长时间的磨损而逐步丢失,不但让维护保养的成本增加,而且严重影响到产品的精度。

在这些模块中,直线电机取代丝杆传动将负载直接耦合到电机上,无需减速机构,使得设备的整体速度大幅提升,并且能在无需维护的情况下长期保证产品的精度。

小蓝动力导轨替代丝杆模组

应用于锂电池制造

在锂电池极片的连续纵切过程中,分切刀片同时切开微米级厚度的涂层和极材,极片被切开时,常常出现掉粉、切面有毛刺、波浪纹等现象,这对后期电芯的制作产生很不利的影响。

锂电池极片的连续纵切实现整个过程,需要极片分切机,这是集分切、粉尘处理、张力控制于一体的自动化设备。极片分切机的放卷张力电控系统,可精确设定张力曲线,保证极片分切时的平稳,锥度张力传感器反馈信号,电控系统在放卷直径变化时自动保持极片张力恒定,实现闭环控制,有效解决波浪纹、拉伸现象。而精密直线电机模组快速响应速度及微米级定位精度,让极片分切设备保持高精准度、稳定性,帮助提高锂电池大规模制造生产的效率。

小蓝动力导轨作为直线传动领域终极解决方案,精度高、速度快,结构简单紧凑,运行平稳,便于操作,性价比高,在锂电行业,可应用于制片、叠片、封装、注液、组装、焊接等制造工序中,以提高锂电池的生产效率,降低锂电池的生产成本。

小蓝动力导轨的应用能实现高响应度、高精度的运动控制效果,缩短产线的组装时间,减少部件数量,提高系统稳定性和精度,提升产能,充分满足锂电设备的性能要求,显著提升设备的精度,帮助设备厂商增强竞争力。

此外,克洛诺斯具有洁净环境下的精密装配、调试与测试系统,并配有激光干涉仪等精密测试仪器,满足各类产品系统设计过程中对定制系统的标定、精度测试和运动特性的测试要求。

新能源汽车进入全面市场化拓展期,高质量发展至关重要,锂电设备未来需求旺盛,直线电机的应用,推动锂电池高效制造。国产高性能直线电机小蓝动力导轨助力锂电池制造降本增效,赋能锂电设备产业智能化,实现产能新突破。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫