新能源汽车双电机分布式驱动桥电子差速技术路线初探

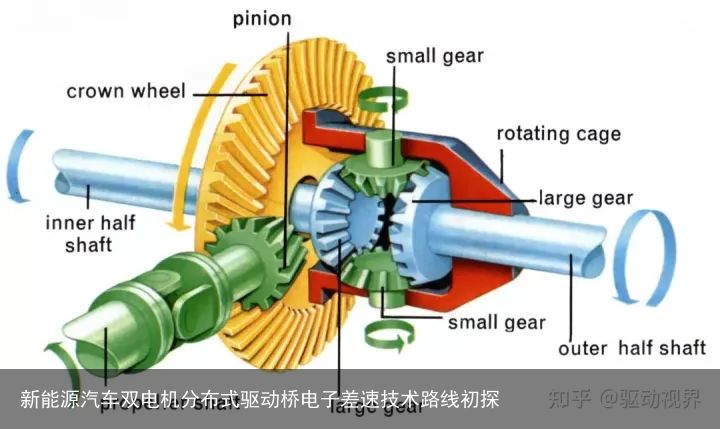

一、差速器原理概述

差速器的主要作用是在传递转矩的同时,使同一个驱动桥上的左、右车轮实现不同角速度的旋转(轮间差速器),或者使不同驱动桥上的车轮实现不等速的旋转(轴间差速器)。

差速器之所以产生差速作用,是因为左、右驱动车轮所受到的行驶阻力不相等,存在阻力差引起的。驱动车轮驶过路面的长度与它们的转动速度成正比,汽车转弯时,内侧车轮受到阻力比外侧车轮受到的阻力大。因此,内侧车轮转速低,外侧车轮则相应地被加速转动。

二、传统机械防滑差速器简介

能够防止车轮打滑的差速器即为防滑差速器,它是一种能自动控制汽车驱动轮打滑的差动装置,属于主动安全传动装置。

防滑差速器的作用就是当汽车在好路面上行驶时,它具有正常的差速作用,当汽车在坏路面上行驶时,它的差速作用被锁止,从而能起到防止驱动车轮滑转的作用。

装有防滑差速器的汽车,当某一车轮发生滑转时,它能将驱动力矩的大部分或全部传给不滑转的驱动车轮,充分利用不滑转车轮同地面间的附着力,产生足够的牵引力,使汽车越过障碍,继续前进。

2.1、防滑差速器分类

汽车防滑差速器大致有两大类:一类是强制锁止式差速器,它通过电子控制或气控锁止机构,人为地将差速器锁止,使左、右半轴连成一个整体转动。这种差速器结构简单,制造容易,但操纵和使用不方便,差速器的锁止和解除一般需要停车进行。

▲采用齿套-接合套机械锁止的气动差速锁

另一类防滑差速器是自动锁止(自锁)式差速器,它是在滑路面上可以自动地增大锁止系数,直至差速器完全锁止。这类差速器有多种结构形式,例如摩擦片和自动(爪型)离合器式等。

2.2、摩擦片式自锁差速器

摩擦片式自锁差速器是在普通锥齿轮式差速器的基础上发展起来的。与普通锥齿轮式差速器不同的是:

它在两个半轴齿轮与差速器壳之间加装了两套摩擦片式离合器,以增大差速器的内摩擦力矩;差速器的行星锥齿轮十字轴由两根中部带凹槽、两端制成V形面的直交浮动轴结合而成。

2.3、自动离合器式自锁差速器

自动离合器式自锁差速器又称牙嵌式自由轮差速器,它的差速作用是通过一个牙嵌式离合器(爪型离合器)将左、右两半轴自动分离使其实现差速的,它没有行星齿轮差速机构,因此称为自动离合器式自锁差速器。

这种差速器主要用于大吨位的载货汽车上,以提高在坏路面行驶的通过能力。重型汽车常因摩擦片式自锁差速器的摩擦力不足,而自动离合器式自锁差速器在极端情况下可以将全部驱动力传到一个驱动车轮上。

自动离合器式自锁差速器工作可靠,性能稳定,使用寿命也长,但左、右驱动车轮的转矩传递时断时续,致使传动装置负荷不均匀,单轮驱动对半轴的强度要求较高。

2.4、主动防滑差速器

电子控制式防滑差速器目前主要有装有湿式差速器(V-TCS)的防滑控制和主动防滑控制 (LSD)差速器两种。其电子控制均采用模糊控制技术。

V-TCS(Vehicle Tracking Control System)型防滑差速器是根据汽车驱动轮的滑移量,通过电子控制装置来控制发动机转速和汽车制动力进行工作的;也有按照左、右车轮的转速差来控制转矩,并采用提高汽车转向性能的后湿式防滑差速器与后轮制动器相结合的方法,最优分配后轮的驱动力,同时减少侧向风力的影响,从而实现增强车辆行驶的稳定性。这种防滑差速器已在日产(Nissan)的总统(President)牌和公爵(Cedric)牌轿车上得到应用。

LSD(Limited Slip Differential)型防滑差速器的工作是利用车上某些传感器,掌握各种道路情况和车辆运动状态,通过操纵加速踏板和制动器,采集或读取驾驶人员所要求的信息,并按照驾驶员的意愿和要求来最优分配左、右驱动车轮的驱动力。

三、电动汽车电驱动系统的集中布置和分布式布置

电动汽车动力传动系统的结构布置主要有两种方案:集中式和分布式。

集中式驱动是指在传统内燃机汽车安装发动机的位置以一个电动机代替内燃机,其他传动系统的结构不改变的驱动型式;分布式驱动是指根据电动汽车自身特点采用车轮独立驱动的驱动型式。

图1.1(a)为单电动机集中驱动型式,由电动机、减速器和差速器等构成,由于没有离合器和变速器,可以减少传动装置的体积及质量。

图1.1(b)也为单集中驱动型式,与发动机横向前置前驱的内燃机汽车结构布置方式相似,将电动机、减速器和差速器集成一体,通过左右半轴分别驱动两侧车轮,该布置型式结构紧凑,多用于小型电动汽车上。

图1.1(c)为双电机分布驱动型式,两个驱动电机通过减速器分别驱动左右两侧车轮,可通过电子差速控制实现转向行驶,以取代机械差速器,该驱动方式为目前研究的热点。

图1.1(d)为轮毂电机分布式驱动型式,电动机和固定速比的行星齿轮减速器安装在车轮里面(也有取消减速器的直驱方案),省去传动轴和差速器,从而使传动系统得到简化。该驱动方式对驱动电机的要求较高,同时控制算法也比较复杂。

分布式驱动电动车在回馈制动、机动性、车身内部空间利用率、可控性等方面均优于内燃机汽车和集中式驱动电动车,因此,采用分布式驱动方式是电动汽车发展的一个重要方向。

集中式驱动电动汽车应用机械差速器即可完成转向,而分布式驱动电动汽车的每一个驱动轮连接一个电机转子,每个电机转子可以单独提供驱动力矩,两驱动轮间去掉了机械差速器。

目前,对分布式驱动电动汽车差速器系统的研究可分为两个方向:一个方向为自适应差速的特殊电机设计;另一个方向为应用基于各种控制理论采用差速控制策略的电子差速系统设计。

四、自适应差速(双转子电机)

自适应差速是一种采用与传统汽车机械式差速器原理十分类似的、可差速运行的双转子电机作为驱动电机。在电动汽车转向时可实现自差速的方法。

双转子电机直接安装在驱动桥上,代替常规机械驱动桥的传动轴、主减速器和差速器等机构,集驱动、差速、制动能量再生为一体。如双转子轴向磁通电机、反相双转子电机、复合多相双转子电机等均可实现差速运行,能直接作为驱动电机。

传统的电动机一般只有一个定子和一个转子,无论是直流机、同步机还是异步机,都只有一个机械端口。近年来,有人提出了双转子电机的概念,这种电机具有2个机械轴,可以实现2个机械轴能量的独立传递。

这种新型电机极大的减小了设备的体积和重量,提高了工作效率,能很好的满足节能和调速的要求,有着优越的运行性能,因此,在许多领域有着很好的应用前景。目前,许多科研院所所提的双转子电机种类很多,虽然都被称为“双转子电机”,但在结构和原理上各不相同。

对转双转子永磁电机利用作用力与反作用力原理,将传统电机的定子作为外转子,原有的转子作为内转子,两者作反向运动。其外转子上有电枢绕组,内转子由于安装有永磁体,所以又称为永磁体转子。永磁体磁场与电枢绕组所产生的磁场相互作用,产生电磁转矩。

双转子电机尽可能多地挖掘电机内部有效空间,提供高效率、高功率密度的电驱动,因而受到研究人员的广泛关注。

日本横滨国立大学河村研究室利用该类电机进行轴间驱动,在铃木吉姆尼小型越野车的基础上改装了一款四轮驱动电动车。

伊朗Jovain电机公司的Farzad和德黑兰大学的Reza等改装了一台双电机独立驱动样车,采用了每个电机连接减速器并由减速器短半轴输出转矩的组合式驱动桥结构。

华南理工大学广东省汽车工程重点实验室及广汽集团共同研制出了四轮驱动混合动力汽车用的对转双转子电机,设计了一种发动机集成ISG的机械前桥驱动及双转子电动差速后桥驱动的新型驱动系统,并将其应用于广汽集团的概念车SUV X-POWER上。

电机结构对转双转子电机由一个定子、一个永磁内转子和一个杯形外转子构成,其结构既可以看做由一个永磁同步电机和一个三相异步电机级联构成的电机结构,也可以看做是由级联式无刷双馈电机演变而来的新型电机结构。

双转子电机控制器输出的电流经导线和集流滑环机构引入到外转子上的绕组并构成闭合回路。基于普通永磁直流电机的机理,外转子电枢绕组在气隙磁场中做切割磁场运动时会产生感应电动势,同时,由于电枢绕组中有电流流通,因此会产生电磁转矩。

在传统电机中,定子受到推动转子运转而产生的电磁反作用力的作用,此反作用力通过机架外壳产生的反力与之抵消,不做功。而当对转双转子电机传送电磁功率的气隙磁场对外转子有电磁力作用时,内转子的磁极也同时承受反力,故可利用作用力和反作用力共同做功驱动车轮运转。

五、电子差速技术路线之:通过控制电机转速实现差速

电子差速是基于各种控制理论并根据设计控制策略设计控制器控制左右两个驱动轮驱动电机,从而实现电动汽车差速转向的方法。目前,国内外的研究人员依据电动汽车结构的不同,选择无刷直流电机或永磁同步电机作为驱动电机,并设计了各种电子差速系统。

基于转速的控制就是直接控制电动汽车两侧车轮的转速,实现差速的目的。其主要控制方法为:根据方向盘与所要控制驱动轮的转速关系,再结合同时考虑两侧车轮反馈的速度信号及加速踏板的位置信号,通过计算与分析,把最终的速度控制信号传递给相应的驱动电机,实现两侧电机的差速控制。

通过控制速度实现电子差速系统控制结构归纳起来有两种:四轮差速控制和两轮差速控制。

四轮电子差速控制应用在四轮毂电机独立驱动的电动汽车中,用一个控制单元汇总所有的信息,包括传感器信息和状态估计信息,通过预先选择的算法调节四个轮毂电机实现差速转向。

1)以汽车左前轮转速作为标定车速,调节其他三个车轮转速,四个车轮绕转向中心同角度旋转从而实现差速。

2)基于前轴整体转向设计四轮差速控制系统,控制器通过调节四个车轮毂电机的转速来实现差速,其独到之处在于当电动汽车转弯时,整个前轴可绕前轴中心整体旋转一定的角度。

四轮差速控制车辆的数学模型复杂,需要控制器计算四个驱动轮的速度,并同时控制四个轮毂电机,对控制器的设计要求较高。因此,四轮差速控制主要应用于需要四轮驱动的电动汽车上。

两轮差速控制应用在前轮作为导向轮,两电动轮后驱的电动汽车上。汽车转向时,控制器调节两个后电动轮以驱动电机实现差速。两轮差速控制与四轮差速控制相比,因只需控制两个驱动电机,故而控制系统的结构与控制策略均要简单些。因此,目前电子差速的研究大部分采用两轮差速控制的结构。

对于此种差速控制,大多采用神经网络与模糊控制算法。这两种控制算法比较复杂,并且理论上只能分析静态和非时变参数,而电动汽车在实际的转弯过程中,两驱动轮所受的负载时随时间变化的,所以基于转速的差速控制受到一定的阻碍。

六、电子差速技术路线之:通过控制转矩实现差速的理论分析

由于电动轮驱动汽车各车轮之间没有机械连接,车轮运动状态互相独立,当以车轮转速为控制参数时,为保证转向时的转速协调,以理想汽车转向模型生成各轮理想转速并以此控制车轮转速,这其实相当于重新将各车轮转速互相联系起来,由于车轮转动参数的互相约束,导致四个车轮运动自由度不足。

当生成的目标转速的理想汽车模型不符合汽车实际运动学时,便会产生车轮的转速不协调从而导致车轮拖滑或滑转。从另一个角度考虑,若以电机传给车轮的驱动转矩为控制参数,而不对车轮转速进行控制,使其随受力状态而自由转动,那么四个车轮就有四个转动自由度。

每个电动轮运动学状态相互独立,因此在电机驱动转矩没有超出路面附着极限时,滑转率处于附着特性的稳定区,车轮不会出现拖滑或滑转。故此时不存在各车轮转速不协调而引起的差速不好问题。当电机的驱动转矩超出路面的附着极限而引起车轮滑转时,这已超出差速问题的范畴,是牵引力控制应解决的问题。

因此,根据以上分析,提出对驱动电机采用按转矩指令进行控制并使转速随动的策略,实现各车轮的自适应差速。整车控制系统只是根据汽车的运动状态输出驱动电机的转矩指令信号,而电动轮系统的转速则由电机转矩与电动轮系统的平衡点决定,此时,整车控制器不必再针对汽车的差速问题设计复杂的控制器。

一般情况下,由于轮胎初始的滑转主要由胎面的弹面形变引起,因而一开始车轮转矩与驱动力随着滑转率成线性关系增加。当车轮转矩和驱动力进一步增加导致部分轮胎胎面在地面上滑转时,驱动力和滑转率呈非线性关系。

试验数据表明,充气轮胎在硬路面上,其滑转率通常在15-20%附近时驱动力达到最大值。当滑转率进一步增加时,将导致轮胎的不稳定工况。

当采用滑模控制理论设计电子差速系统时,首先假设行驶路面条件,确定其中一个驱动轮的目标滑移率值,然后通过控制算法计算出另一个驱动轮的滑移率值控制目标,最后利用滑模控制理论设计的电子差速控制算法根据已经计算出来的两个驱动轮的滑移率值控制目标计算出两个驱动电机的转矩控制目标,电机控制系统再依据该控制目标调节驱动轮滑移率能够保持在滑移率控制目标上。

但是,由于实际行驶在路面上的汽车状态相当复杂,存在各种不确定的扰动,而且通过检测行驶路面条件确定一个驱动轮的目标滑移率值也相当困难,因此已有的一些研究文献试图通过纯理论的控制算法调节电机转矩,使汽车轮胎的滑转率值保持在控制算法所计算出来的滑转率上是不可取的。

因为在纯理论基础上建立的整车行驶模型并不能完全真实地反应汽车在路面上的行驶过程,而利用理论模型编写的控制算法计算出的滑转率值并不一定是汽车实际行驶中在该时刻和所行驶的路面条件下的最佳滑移率值。

所以比较可行的办法是选择门限值控制理论设计电子差速控制策略调节驱动电机,将汽车轮胎滑移率值保持在一个绝大多数行驶条件下均适合的滑转率区间。所以确立了以转速为控制目标来调节电机的控制策略,并使车轮的滑转率值控制在15-20%之间,保证驱动力接近最大值,具体控制策略如下:

首先,当驾驶员转动转向盘时,电子差速系统启动,安装在转向盘柱上的角度传感器检测转向盘转动角度的变化,并将转向盘转动的角度传入电子差速控制器中,控制算法依据传入的转向盘转动角度,根据阿克曼转弯模型和内外轮速比与转弯半径比相等的关系,计算出内外驱动轮转速初值。

然后将内外驱动轮转速初值与车速相比较,利用车轮滑动率计算公司求该转速初值下的滑转率,并判断求得的滑转率是否在15-20%区间内。如求得的滑转率在该区间内,则输出该转速初值;如不在该区间内,则输出上一计算周期所计算出的转速初值。

因为在使轮胎滑转率刚搞超出15-20%区间的转速初值是一个临界值,所以此时计算周期内计算出的转速初值刚好使车轮滑转率超出区间,则上一个计算周期所计算出来的转速初值一定是能保证轮胎滑转率在15%-20%。

基于转矩控制主要是对滑移率的控制,其控制原理是:通过分析加速踏板信号与方向盘角度信号,控制驱动电机转矩的输入量,并且参考路面状况及电动汽车车轮的偏转率,计算出两侧驱动车轮的目标滑移率,然后采用开关控制两侧驱动车轮的转矩分配量。

这种技术路线与基于转速控制的电子差速方案相比较,充分考虑了路面状况与轮胎的影响,有一定的应用价值。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫