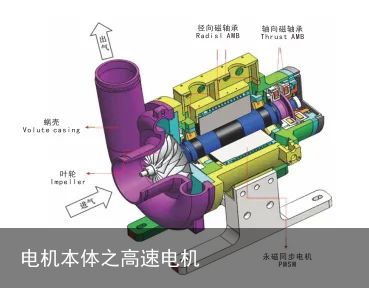

电机本体之高速电机

电机的发展已有近200年历史,各方面的研究已经非常成熟,但国内外仍有不少高校和研究机构致力于电机本体的研究工作,而高速电机便是其中一个重点研究方向。我们平时最常见的便是几百几千瓦,转速几百几千转的电机,但是把传统的电机转速不断往上升,功率不断往上提,那么很多新的科学问题便产生了。其实这也是很多专家学者们做研究的一个套路,传统设备越来越成熟,很难再做出创新性的东西,那么我们就把设备的性能指标不断往上提,自然就会产生一些新的科学问题。而高速电机就是在传统电机的基础上,把转速和功率不断往上提,从而产生的一个研究方向。

一、高速电机的定义

1.转速: 有文献中把转速超过一万转的电机称为高速电机,其实这种定义是极不恰当的。几万转甚至十几万转的小功率电机不管是从电磁还是机械的角度都没有什么技术难度。

举个例子,Nidec和戴森前年均发布了一款12万转的高速无刷直流风机,功率大概在400W左右,年产量几十万台,两款产品我都见过,这两年国内一些小的电机厂也都在跟风做这个,功率在200到600W之间,转速在6万到20万转之间,我之前在广交会上看到过一个国产厂家的展品,他们自称电磁效率做到了90%以上。高速小功率电机转矩特别小,所以电流不大,那么铜耗自然不高。铁耗跟电机体积成正比,样品定子直径大概40mm左右,叠厚10mm左右,这么小巧的电机如果用上0.2的硅钢板,转子用磁环,那么铁耗自然也不高,所以他们说的电磁效率90%以上应该并不假。从机械的角度上来讲,风磨损耗是由于转子表面与空气摩擦产生的,与转子表面粗糙度和圆柱度有很大关系,小的磁环更容易加工,粗糙度和圆柱度可以控制到很高的精度。至于说轴承,外径20mm以内,转速在十几万转的轴承国内很多厂家都能做到,之前在展会上也见到过不少,几块钱一个。说了这么多,只是为了说明小功率的高转速电机技术难度较低,而且这种电机量产直材成本完全可以控制到50块钱以内,很多国内厂家都能做,所以不能以转速来定义高速电机。

2、难度值:沈阳工大有学者提出以难度值的概念来定义高速电机,所谓难度值就是转速与功率平方根的乘积,他们认为难度值超过10的5次方的电机就是高速电机,按这个概念来算,一万转的电机,功率做到100KW才算高速电机。其实,这个概念我还是比较认同的,单单只是把电机做到高速并不难,但是把大功率电机做到高速技术难度就比较大 ,但是我有两个疑问,功率为啥要开方?10的5次方这个参数是否合理?

3、线速度:以电机转子表面线速度来定义高速电机也是比较准确的,线速度正比于转速和转子半径的乘积,转子半径也与电机功率正相关,所以线速度其实与难度值表达的意思相近。2016年的时候我们做过一款310KW的大功率电机,转子线速度210m/s,当时第一款样机装起来试运行的时候转子硅钢片直接爆开了,当然原因有很多,但当时确实是低估了高速离心力的作用,线速度超过200m/s时转子硅钢片就已经很难承受离心力的作用,解决的办法也有很多,后面再详述。

4、轴承DN值:以轴承直径和转速的乘积来定义高速电机也是以较合理的,跟之前两个一样,大功率电机负载较大,需选用刚度较大的轴承,相应的轴承直径便很大,而轴承转速便是电机转速。工作这几年有幸接触过一些国内外大型轴承厂家,关于轴承的参数和加工工艺后面详述。

二、电机散热

电机散热方式主要有水冷和风冷,选择散热方式时优先考虑风冷,当风冷无法满足需求时再考虑水冷,毕竟风冷方案结构比较简单,成本也低。

风冷分为内部风冷和外部风冷两种,下入所示为一内部风冷的结构图,内部风冷最佳的方案是在转子轴上装一个冷却叶轮,叶轮往电机内部定转子处吹风,通过流动的风带走热量。

外部风冷是在电机尾端挂一个小风机,风机给电机机壳吹风,主要是通过机壳带走内部热量。这种方式只能给电机定子散热,转子热量还是无法带走。

下图为一款工业用的水冷和风冷结合的磁悬浮高速大功率电机,我们会在定子与机壳的结合面开螺旋形水槽,图中的橡胶管即为进出水管,通过流动的水来带走定子产生的热。循环水槽的设计也是非常讲究的,水槽是设计成方形、三角形还是圆形,我们是把槽的面积做小循环圈数多一点还是把面积做大一点循环圈数少一点,这些需要针对不同尺寸的电机做不同的优化设计。

转子部分的热主要由转子涡流损耗、轴承摩擦损耗和转子风磨损耗产生,其中转子涡流损耗主要由高次谐波引起的涡流损耗和齿槽引起的涡流损耗;轴承摩擦损耗比较好理解,滚珠在内外圈之间高速滚动摩擦产生热量通过内外圈传到轴和机壳上;风磨损耗跟转子表面粗糙度和圆柱度有关,这个很容易被大家忽视,我可以形象一点描述,转子如果是一个完美的圆形,那么转子外表面与空气的摩擦损耗是最低的,如果粗糙度较大,也就是完美的圆形表面长出了很多尖尖刺,那么尖刺与空气的摩擦发热就更大了,如果转子不是一个完美的圆形,是一个椭圆形或者像过山车一样凹凸不平,旋转起来是不是像一个风叶,不仅发热大,还得消耗一部分转矩。

转子的散热主要是通过风冷,下图中的两个风扇就是往电机中吹风,带走绕组和转子上的热。而且我们会在转子轴向开通孔,同样的,在不影响电磁性能的基础上,通孔开大点,数量少点,还是开小点数量多点,这些也都比较讲究。

三、电机轴承

轴承是电机运动的核心零部件,电机的性能和寿命主要取决于轴承的质量。轴承主要包括机械轴承、油滑动轴承、空气轴承和磁悬浮轴承,目前使用的最多的就是机械轴承,技术相对比较成熟,而且已经做到了标准化。

空气轴承是利用空气的动压效应将转子浮起来,特别是空气铂片轴承,结构简单,成本低,电机无接触的运行,效率更高,但空气轴承支撑刚度低,电机很难做到大功率,而且不能频繁的启停,很多厂家在宣传时都说能做到几十几百万次的启停实验无问题,但实际使用跟实验室还是有很大差异,这也是为什么国产的空浮电机口碑差,品质比韩国的还是低很多。

空气悬浮电机

空气悬浮电机空浮轴承刚度大概在10的5次方左右,电机难做到大功率,想要刚度更大一点的就开始使用磁浮电机,目前国内磁浮电机南京磁谷和天津亿昇两家独大,其他的小厂家这两年也越来越多。磁浮轴承刚度在10的7次方左右,功率也可以做到很大,但是功率做大的同时,转子跳动过大,不适用与精密要求的领域。

油滑动轴承刚度会比磁浮轴承大一点,刚度在10的8次方左右,油轴承电机温升会比较低,热量直接被油带走了,但是这个做起来比较麻烦,首先得给它配个油站供油,其次油密封会有问题,旋转密封可靠性并不高,就怕使用过程中会漏油。

四、电机转子动力学

转子动力学分析主要包括稳定性分析、临界转速计算和加载状态下的动态响应三部分。稳定性分析的对象多是针对空气轴承、油膜轴承和磁悬浮轴承支撑的旋转机械,这三种轴承与机械轴承不同,游隙较大,所以需要分析其支撑的稳定性。

高速电机转子系统在某些转速下运行时其振动异常剧烈,从而导致机器无法正常运行,这些转速即为系统的各阶临界转速。所以,对于刚型转子,工作转速n应该低于一届临界转速 n1n1 的70%;对于挠性转子,应使工作转速位于一阶临界转速 n1n1 和二阶临界转速 n2n2 之间,即 1.4n1<n<0.7n21.4n1<n<0.7n2 。

加载状态下的动态响应研究主要是分析电机在实际工作状态下转子动态运行过程,通过仿真计算得到电机转子在高速运行过程中任何一点的轴心轨迹,从而得到转子的振动幅值,为转子系统的稳定性研究提供理论依据。

以上,图侵删。少侠,请留下你的赞呗

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫