轮毂电机驱动技术最全解析

全世界的汽车保有量和使用量巨大,而且增长迅速。

21世纪,人类将面临严峻的能源和环境挑战,研究开发节能、环保和安全的汽车是实现交通可持续发展的必由之路。

其中,电动汽车以其在使用过程超低排放/零排放、能源利用多元化和高效化、便于实现智能化控制等方面的技术优势备受重视,呈现加速发展态势。

在电动汽车诸多电力驱动系统型式中,采用轮毂电机系统的动力系统结构型式正日益成为发展方向,而轮毂电机系统作为关键总成成为电动汽车领域的研究重点和研究热点。

本文在综合大量文献的基础上,针对轮毂电机系统的研究进展进行了综合分析。阐述了轮毂电机系统的概念,回顾了轮毂电机及其在电动汽车上研究和应用历史,对比分析轮毂电机的结构型式、电机应用类型以及性能特点,在剖析轮毂电机驱动系统结构型式对整车性能的积极和消极影响的基础上总结出轮毂电机系统的设计开发的关键技术问题。

新能源车现在已经成为汽车行业颇具前瞻性的领域,而新能源车型的驱动技术和传统内燃机汽车有着不小的区别,而其中有一类驱动技术有着很大的发展前景,这就是轮毂电机技术,它和传统的动力系统有何区别呢?它有哪些优点和缺点呢?下面就来看看轮毂电机技术到底有哪些独到之处。

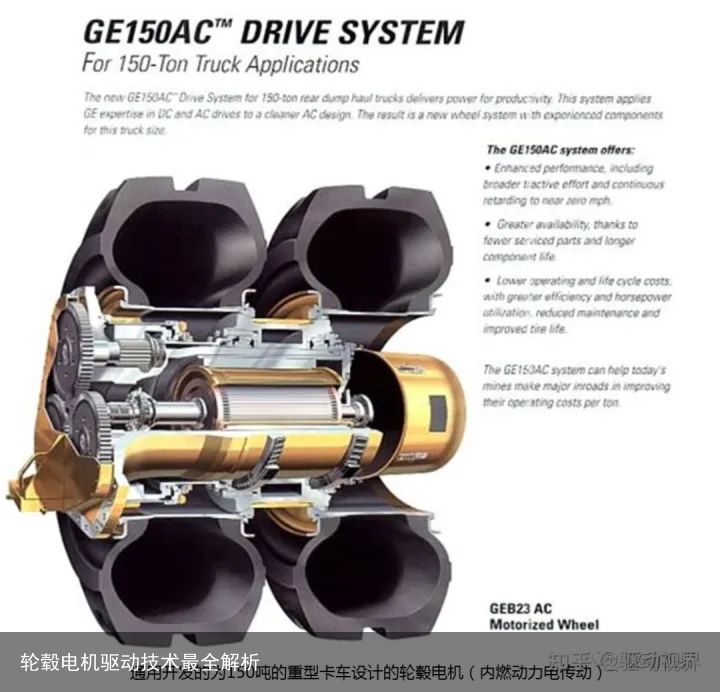

轮毂电机驱动研发历史较长,在特种商用车上已经得到不少应用。

与电动机集中动力驱动相比,轮毂电机技术具备很大的优势,它布局更为灵活,不需要复杂的机械传动系统,同时也有自己的显著不足,比如密封和起步电流/扭矩间的平衡关系,以及转向时驱动轮的差速问题等等,如果能在工程上解决这些难题,轮毂电机驱动技术将在未来的新能源车中拥有广阔的前景。

为了使电动汽车成为日常生活的一部分,就需要有新的车辆设计和部件。以轮毂电机为例,轮毂电机的优点之一在于,可以不需要传统的引擎室,直接将发电机安装在车轮中,这种方式为设计师在车辆设计时提供了更多的选择。

由于省去了传动装置,所以减少了机械传动过程中的能量损失以及机械磨损。此外,直接驱动车轮可提高驱动动力性和驾驶安全。

最早发明的轮毂电机可追溯到19世纪,1900巴黎世博会曾经展出Ferdinand Porsche配备有这种电机的“Lohner Porsche”汽车。

Fraunhofer制造工程与应用材料研究所(IFAM)称他们正在开发一种新的轮毂电机,它可以集成所有必需的电气和电子元件,特别是电力电子控制系统。因此,电动机外部电子元件和馈线的数量和范围可减至最低。与目前市场上应用的轮毂电机相比,这种新电机将在动能方面得到显著提升。

此外,它还有一个创新的安全和冗余设计概念来确保行车安全。除了IFAM,Fraunhofer集成系统与设备技术研究所(IISB)、材料力学研究所(IWM)以及结构耐久性和系统可靠性研究所(LBF)的研究人员都在研究这些问题。

轮毂电机可以轻易实现四驱,动力效率高,车辆结构也得到简化,有着广泛的发展前景 。但是限于制动、密封、平顺性等方面的缺陷,轮毂电机尚未在电动汽车上普及 。

轮毂式电动汽车是一种新兴的驱动式电动汽车,有两种基本形式,即直接驱动式电动轮和带轮边减速器电动轮。它直接将电机安装在车轮轮毂中,省略了传统的离合器、变速器、主减速器及差速器等部件,简化了整车结构,提高了传动效率,并且能通过控制技术实现对电动轮的电子差速控制。电动轮将成为未来电动汽车的发展方向。

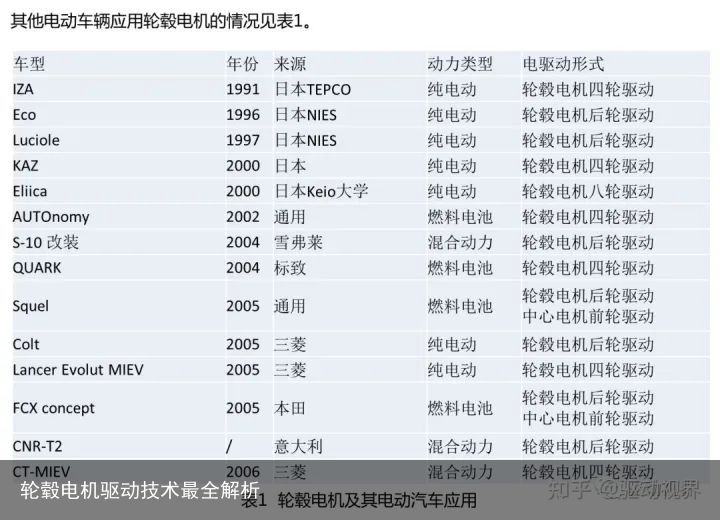

日本庆应义塾大学环境信息学部清水浩教授领导的电动汽车研究小组在过去的十几年中,一直以基于轮毂电机的全轮驱动电动汽车为研究对象,至今已试制了五种不同型式的样车。

其中,1991年与东京电力公司共同开发的电动汽车IZA,采用Ni-Cd电池为动力源,采用四个额定功率为6.8kw,峰值功率达到25kw的外转子式永磁同步轮毂电机驱动,最高时速可达176km/h。

1996年,该小组联合日本国家环境研究所研制了采用轮毂电机驱动的后轮驱动电动汽车ECO,轮毂电机驱动系统选用永磁直流无刷电动机,额定功率为6.8kw,峰值功率为20kw,并配速比为1:5的行星齿轮减速机构。

轮毂电机采用机械制动与电机再生制动相结合的方式,机械制动力矩由鼓式制动器提供,制动力分配规律的基本原则是不损害制动效能的前提下,尽可能多的回收制动能量,有效延长了续驶里程。

2001年,最新推出了以锂电池为动力源,采用8个大功率交流同步轮毂电机独立驱动的电动大轿车KAZ,最高时速达到311km/h。KAZ的轮毂电机系统中采用高转速的高性能内转子型电动机,其峰值功率可达55kw,提高了KAZ的极限加速能力,使其0-100km/h加速时间仅8秒。

为了使电动机输出转速符合车轮的实际转速要求,KAZ的轮毂电机系统匹配了一个传动比为4.588的行星齿轮减速机构。KAZ的前后轮没有采用相同型式的制动器,而是前轮采用盘式制动器,后轮采用鼓式制动器。

下图为KAZ的前、后轮毂电机系统的结构图。2003年日本丰田汽车公司在东京车展上推出的燃料电池概念车FINE-N也采用了轮毂电机驱动技术。

美国通用汽车公司2001年试制的全新线控4轮驱动燃料电池概念车Autonomy也采用电动轮驱动型式,电动轮驱动系统灵活的控制与布置方式,使该车能更好地实现线控技术。

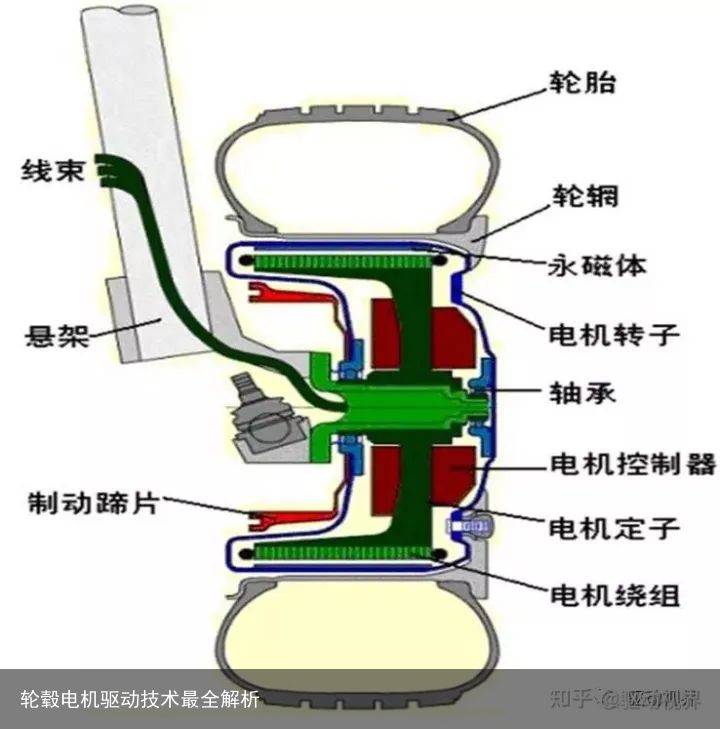

法国TM4公司设计制造的一体化轮毂电机结构如下图所示。

它采用外转子式永磁电动机,将电动机转子外壳直接与轮辋相固结,将电动机外壳作为车轮轮辋的组成部分,而且电动机转子与鼓式制动器的制动鼓集成在一起,实现电机转子、轮辋以及制动器三个回转运动物体的集成,大大减轻一体化轮毂电机系统质量,集成化程度相当高。

该一体化轮毂电机系统的永磁无刷直流电动机的额定功率为18.5kw,峰值功率可达到80kw,峰值扭矩为670Nm,额定转速为950rpm,最高转速为1385rpm,而且额定工况下的平均效率可达到96.3%。

国内对电动轮驱动方式的研究也取得了一些进展。同济大学研制的“春晖”系列燃料电池概念车采用了4个直流无刷轮毂电机独立驱动的电动轮模块。比亚迪于2004年在北京车展上展出的ET概念车也采用了电动汽车最新驱动方式:4个轮边电机独立驱动模式。

哈尔滨工业大学爱英斯电动汽车研究所研制开发的EV96-1型电动汽车也采用外转子型轮毂电机驱动系统,选用一种称为“多态电动机”的永磁式电动机,兼有同步电动机和异步电动机的双重特性,其额定功率为6.8kw,峰值功率为15kw,集成盘式制动器,风冷散热。

中国科学院北京三环通用电气公司研制的电动轿车用直流无刷轮毂电机,又称电动车轮。单个电动车轮功率为7.5 kW,电压264 V,双后轮直接驱动。中船总公司724研究所的4轮电动汽车,其电动机性能指标为:额定功率3 kW,额定转速3000r/min,额定电压为110 V。

▲采用轮毂电机技术的福特F-150将此前的所有传动部件通通舍弃不用

轮毂电机系统是本文提出的概念。通常,人们称其为轮毂电机,也有的研究者称其为轮式电机、车轮电机或者电动轮,英文名称以“in-wheel motor”居多,也有称“wheel motor”和“wheel direct drive motors”的。

实际上,以上称谓严格来说都是不准确的。“轮毂电机、轮式电机和车轮电机”都侧重于电机,而“电动轮”侧重于车轮。若从系统观点出发,我们所指确切应为驱动电机和车轮紧密集成而形成的一体化的多功能系统,即为“integrated motor and wheel system”。

为了方便起见,本文对已经被工程界广泛应用的“轮毂电机”和“in-wheel motor”稍作修改,以“轮毂电机系统”和“in-wheel motor system”作为中英文称谓。

轮毂电机技术又称车轮内装电机技术,它的最大特点就是将动力、传动和制动装置都整合到轮毂内,因此将电动车辆的机械部分大大简化。

米其林研发的将轮毂电机和电子主动悬挂都整合到轮内的驱动/悬挂系统结构图

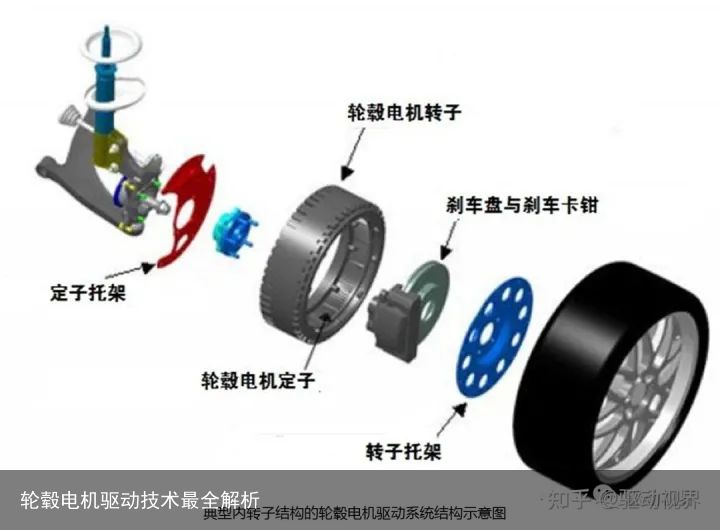

轮毂电机驱动系统根据电机的转子型式主要分成两种结构型式:内转子式和外转子式。

其中外转子式采用低速外传子电机,电机的最高转速在1000-1500r/min,无减速装置,车轮的转速与电机相同;而内转子式则采用高速内转子电机,配备固定传动比的减速器,为获得较高的功率密度,电机的转速可高达10000r/min。

随着更为紧凑的行星齿轮减速器的出现,内转子式轮毂电机在功率密度方面比低速外转子式更具竞争力。

轮毂电机的优缺点

优点一:省略大量传动部件,让车辆结构更简单

对于传统车辆来说,离合器、变速器、传动轴、差速器乃至分动器都是必不可少的,而这些部件不但重量不轻、让车辆的结构更为复杂,同时也存在需要定期维护和故障率的问题。

但是轮毂电机就很好地解决了这个问题。除结构更为简单之外,采用轮毂电机驱动的车辆可以获得更好的空间利用率,同时传动效率也要高出不少。

类似上图中这种传统变速器在轮毂电机驱动的车辆上已经见不到了,传统后驱车车厢后排地板上的突起在电动车上也会消失,为乘员腾出更大的空间。

优点二:可实现多种复杂的驱动方式

由于轮毂电机具备单个车轮独立驱动的特性,因此无论是前驱、后驱还是四驱形式,它都可以比较轻松地实现,全时四驱在轮毂电机驱动的车辆上实现起来非常容易。

同时轮毂电机可以通过左右车轮的不同转速甚至反转实现类似履带式车辆的差动转向,大大减小车辆的转弯半径,在特殊情况下几乎可以实现原地转向(不过此时对车辆转向机构和轮胎的磨损较大),对于特种车辆很有价值。

采用轮毂电机之后,不要说四轮驱动,像AHED“先进混合电驱动”样车这样的8轮电驱动也是很轻松实现的。

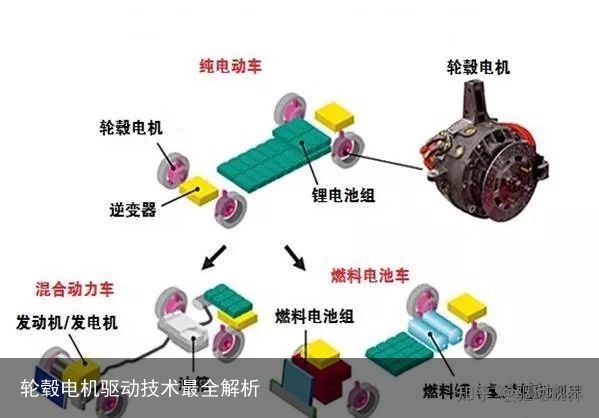

优点三:便于采用多种新能源车技术

新能源车型不少都采用电驱动,因此轮毂电机驱动也就派上了大用场。无论是纯电动还是燃料电池电动车,抑或是增程电动车,都可以用轮毂电机作为主要驱动力;即便是对于混合动力车型,也可以采用轮毂电机作为起步或者急加速时的助力,可谓是一机多用。同时,新能源车的很多技术,比如制动能量回收(即再生制动)也可以很轻松地在轮毂电机驱动车型上得以实现。

采用轮毂电机可以匹配包括纯电动、混合动力和燃料电池电动车等多种新能源车型。

轮毂电机可以和传统动力并联使用,这对于混合动力车型很有意义。虽然轮毂电机有着不少优点,但是也存在一些缺点,这对于它的应用也多少有些影响。

缺点一:增大簧下质量和轮毂的转动惯量,对车辆的操控有所影响

对于普通民用车辆来说,常常用一些相对轻质的材料比如铝合金来制作悬挂的部件,以减轻簧下质量,提升悬挂的响应速度。可是轮毂电机恰好较大幅度地增大了簧下质量,同时也增加了轮毂的转动惯量,这对于车辆的操控性能是不利的。不过考虑到电动车型大多限于代步而非追求动力性能,这一点尚不是最大缺陷。

君威后悬的下摆臂采用铝制,主要就是为了减重,但如果加上轮毂电机本身的质量,这些努力也就白费了。

缺点二:电制动性能有限,维持制动系统运行需要消耗不少电能

现在的传统动力商用车已经有不少装备了利用涡流制动原理(也即电阻制动)的辅助减速设备,比如很多卡车所用的电动缓速器。

而由于能源的关系,电动车采用电制动也是首选,不过对于轮毂电机驱动的车辆,由于轮毂电机系统的电制动容量较小,不能满足整车制动性能的要求,都需要附加机械制动系统,但是对于普通电动乘用车,没有了传统内燃机带动的真空泵,就需要电动真空泵来提供刹车助力,但也就意味了有着更大的能量消耗,即便是再生制动能回收一些能量,如果要确保制动系统的效能,制动系统消耗的能量也是影响电动车续航里程的重要因素之一。

此外,轮毂电机工作的环境恶劣,面临水、灰尘等多方面影响,在密封方面也有较高要求,同时在设计上也需要为轮毂电机单独考虑散热问题。

面对批评者对轮毂电机在车辆操控方面负面影响的批评,IFM项目管理者Hermann Pleteit博士做出了回应:发动机非常紧凑。高功率与转矩密度仅使簧下质量略有增加,但通过对底盘进行配置(如消声器设置)就可以有效弥补这些影响,不会影响驾车的舒适感。

研究人员还要面对另一个挑战:相对于传统汽车,电动车可以回收制动过程中的能量并重新存储到电池中。现在他们正在研究如何最大限度地回收这部分能量。传统的制动系统仍将继续使用,但只有在紧急情况下才需要使用。

德国弗劳恩霍夫协会的研究人员不仅是研究单个组件,还对整个车体进行开发。他们将这些部件集成到名为“Frecc0”的概念车上,作为一个科学测试平台。从明年起,汽车制造商和供应商也可以用“Frecc0”测试新组件。此模型基于Artega GT概念车,这一测试平台的建立和轮毂电机工艺设计正是“Fraunhofer电动系统研究”中的两个项目。

Fraunhofer电动系统研究的重点课题包括汽车设计,能量产出、分配与使用,能源储存技术,系统集成技术以及社会政治问题。德国联邦教育与研究部(BMBF)为Fraunhofer提供4400万欧元的资金支持,目标是发展混合动力汽车和电动汽车的原型,以支持德国电动汽车行业的发展。

电动轮式电驱动系统有直接驱动式电动轮和带轮边减速器电动轮两种基本形式。这取决于是采用低速外转子还是高速内转子电动机。

直接驱动式电动汽车采用低速外转子电动机,电动轮与车轮组成一个完整部件总成,采用电子差速方式,电机布置在车轮内部,直接驱动车轮带动汽车行驶。其主要优点是电机体积小、质量轻和成本低,系统传动效率高,结构紧凑,既有利于整车结构布置和车身设计,也便于改型设计。

这种电动轮直接将外转子安装在车轮的轮辋上驱动车轮转动。然而电动汽车在起步时需要较大的转矩,也就是说安装在直接驱动型电动轮中的电动机必须能在低速时提供大转矩。为了使汽车能够有较好的动力性,电动机还必须具有很宽的转矩和转速调节范围。

由于电机工作产生一定的冲击和振动,要求车轮轮辋和车轮支承必须坚固、可靠,同时由于非簧载质量大,要保证车辆的舒适性,要求对悬架系统弹性元件和阻尼元件进行优化设计,电机输出转矩和功率也受到车轮尺寸的限制,系统成本高。

带轮边减速器电动轮电驱动系统采用高速内转子电动机,适合现代高性能电动汽车的运行要求。它起源于矿用车的传统电动轮,属于减速驱动类型,这种电动轮允许电动机在高速下运行,通常电动机的最高转速设计在4000~20000 r/min,其目的是为了能够获得较高的比功率,而对电动机的其它性能没有特殊要求,可以采用普通的内转子高速电动机。

减速机构布置在电动机和车轮之间,起到减速和增矩的作用,从而保证电动汽车在低速时能够获得足够大的转矩。电机输出轴通过减速机构与车轮驱动轴连接,使电机轴承不直接承受车轮与路面的载荷作用,改善了轴承的工作条件;采用固定速比行星齿轮减速器,使系统具有较大的调速范围和输出转矩,充分发挥驱动电机的调速特性,消除了电机输出转矩和功率受到车轮尺寸的影响。

设计中主要应考虑解决齿轮的工作噪声和润滑问题,其非簧载质量也比直接驱动式电动轮电驱动系统的大,对电机及系统内部的结构方案设计要求更高。图1为轮边减速器型电动轮示意图。

轮边驱动系统没有传统的减速机构和机械式差速器,因而在转向时需考虑对两个轮边电机的转速和转矩进行重新分配来实现差速控制,从而减少汽车转向时轮胎的磨损和滑移,提高汽车行驶稳定性。

轮毂电机系统的驱动电机按照电机磁场的类型分为径向磁场和轴向磁场两种类型。对比如下:

(1)轴向磁通电机的结构更利于热量散发,并且它的定子可以不需要铁心;

(2)径向磁通电机定转子之间受力比较均衡,磁路由硅钢片叠压得到,技术更简单成熟。

轮毂电机的电机类型分为永磁、感应、开关磁阻式。其特点如下:

(1)感应(异步)电机结构简单、坚固耐用、成本低廉、运行可靠,转矩脉动小,噪声低,不需要位置传感器,转速极限高;缺点是驱动电路复杂,成本高,相对永磁电机而言,异步电机效率和功率密度偏低;

(2)无刷永磁同步电机可采用圆柱形径向磁场结构或盘式轴向磁场结构,具有较高的功率密度和效率以及宽广的调速范围,发展前景十分广阔,已在国内外多种电动车辆中获得应用;

(3)开关磁阻式电机具有结构简单,制造成本低廉,转速/转矩特性好等特点,适用于电动汽车驱动;缺点是设计和控制非常困难和精细,运行噪声大。

转向差速控制研究

电子差速控制模型分析

在车辆低速转弯时,通常采用模型分析车辆的转向差速控制。该模型有下几个假设条件:

(1)车体刚性;

(2)车轮纯滚动,即不考虑已发生滑移、滑转和轮胎离开地面的运行状态;

(3)轮胎侧向变形与侧向力成正比,即不考虑轮胎材质与结构上的非线性和因垂直载荷不同造成的轮胎侧向弹性系数的变化。

改进的电子差速控制方案

改进后的电子差速控制方案在控制车轮转速的基础上以车轮滑移率为控制目标,以驱动轮转矩为控制变量,在保证汽车操纵稳定性和平顺性的前提下,当汽车直线行驶时,平均分配两驱动轮的转速和转矩;在汽车转向时,对两侧车轮输入不同转速和转矩,使两驱动轮的滑移率最低,确保行驶安全性。

轮毂式电动汽车关键技术

轮毂电机及其控制技术

目前电动轮所用的低速外转子电动机和高速内转子电动机都是径向磁通永磁轮式电机。高速内转子电机的结构与传统的永磁同步电机或无刷直流电机基本相同。电机的最高转速主要受线圈和摩擦损耗以及变速机构承受能力等因素的限制。

外转子轮式永磁电机作为电动汽车直接驱动的执行器,电机采用表面安装NdPeB磁钢的外转子定子多极少槽结构。外转子结构在车轮直径固定的约束条件下,使电枢直径增加,提高了电机能力;同时,外转子结构使电机散热条件恶化,对长时间过载能力有一定影响。定子采用多极少槽结构,减小体积、简化结构,有利于产生所需的电势谐波以提高力能指标。永磁转子位置传感器采用磁阻式多极旋转变压器,与电机本体一体化安装,结构紧凑。

电机驱动采用轴角变换技术,使用轴角变换芯片将旋转输出信号变换为数字位置信号,供相电流指令合成电路产生各相的电流指令;相电流指令与电流负反馈信号经电流调节器(CR)处理,控制SPWM型逆变功率电路,驱动电机运行。

轮毂式电动汽车一般有2个或4个轮边电机,对多个电机实行协调控制。实现电动汽车驱动的关键技术是驱动电机的运行控制,其中包括车辆行驶的稳定性控制、转向差速控制、系统动力性能优化和节能控制等。

在稳定性控制中,以牵引控制为主要研究方向,系统的综合节能策略在电池技术没有足够进步之前,也相当重要。为了更好地对车辆进行研究和优化设计,电动汽车的有效数学模型和快速有效的系统运行控制算法也是当今世界各国的攻关热点。

能源及能量管理系统

电池是电动汽车的动力源泉,也是制约电动汽车发展的关键因素。电动汽车电池的主要性能指标是比能量、能量密度、比功率、循环寿命和成本等。要使电动汽车与燃油汽车竞争,关键要开发出比能量高、比功率大、使用寿命长的高效电池。

到目前为止,电动汽车电池经过3代的发展,已取得了突破的进展。第1代是铅酸电池,目前主要是阀控铅酸电池(VRLA),由于其比能量较高、价格低和放电倍率高,是目前惟一能大批量生产的电动汽车用电池。

第2代是碱性电池,主要有Ni-Cd、Ni-MH、Na-S、Li-ion和Zn/Air等多种电池,其比能量和比功率都比铅酸电池高,大大提高了电动汽车的动力性能和续驶里程,但其价格比铅酸电池高。第3代是以燃料电池为主的电池。

燃料电池直接将燃料的化学能转变为电能,能量转变效率高,比能量和比功率都高,并且可以控制反应过程,能量转化过程可以连续进行,是理想的汽车用电池,但目前还处于研制阶段,一些关键技术还有待突破。

由于电动汽车的车载能量有限,其行驶里程远远达不到燃油车的水平,能量管理系统的目的就是最大限度地利用有限的车载能量,增加行驶里程。智能能量管理系统采集从各个子系统输入的传感器信息,这些传感器包括车内外气温传感器、充放电时电源电流和电压传感器、电动机电流和电压传感器、速度和加速度传感器以及车外环境和气候传感器等。

能量管理系统能实现以下基本功能:优化系统的能量分配;预测电动汽车电源的剩余能量和继续行驶里程;提供最佳的驾驶模式;再生制动时合理地调整再生能量;自动调整温度控制方式。智能管理系统如同电动汽车的大脑,同时具有功能多、灵活性好、适应性强的特点。

轮毂电机系统特点分析

通常,电动汽车采用集中电机驱动的动力系统结构型式。这种结构型式具有以下优点:

(1)可以沿用内燃机动力车的部分传动装置,布置在原发动机舱中,继承性好;

(2)可以采用电机和减速机构,乃至控制器的集成结构型式,结构紧凑,便于处理电机冷却、振动隔振以及电磁干扰等问题;

(3)整车总布置型式与内燃机接近,前舱热管理、隔声处理以及碰撞安全性与原车接近或者容易处理。

缺点是:

(1)传动链长,传动效率低;

(2)通常要求使用高转速大功率电机,对电机性能要求高。

分散电机驱动相对于集中电机驱动具有以下优点:

(1)以电子差速控制技术实现转弯时内外车轮不同转速运动,而且精度更高;

(2)取消机械差速装置有利于动力系统减轻质量,提高传动效率,降低传动噪声;

(3)有利于整车总布置的优化和整车动力学性能的匹配优化;

(4)降低对电机的性能指标要求,且具有冗余可靠性高的特点。

但是,分散电机驱动方式具有以下缺点:

(1)为满足各轮运动协调,对多个电机的同步协调控制要求高;

(2)电机的分散安装布置提出了结构布置、热管理、电磁兼容以及振动控制等多方面的技术难题。

分散电机驱动通常有轮毂电机和轮边电机两种方式。所谓轮边电机方式是指每个驱动车轮由单独的电机驱动,但是电机不是集成在车轮内,而是通过传动装置(例如传动轴)连接到车轮。

轮边电机方式的驱动电机属于簧载质量范围,悬架系统隔振性能好。但是,安装在车身上的电机对整车总布置的影响很大,尤其是在后轴驱动的情况下。而且,由于车身和车轮之间存在很大的变形运动,对传动轴的万向传动也具有一定的限制。

与轮边电机方式相比,轮毂电机方式具有明显的优点,主要包括:

(1)可以完全省略传动的传动装置,整体动力利用效率大大提高;

(2)轮毂电机使得整车总布置可以采用扁平化的底盘结构型式,车内空间和布置自由度得到极大的改善;

(3)车身上几乎没有大功率的运动部件,整车的振动和噪声舒适性得到极大改善;

(4)轮毂电机方式便于实现四轮驱动驱动型式,有利于极大改善整车的动力性能;

(5)轮毂电机作为执行元件,利用响应速度快和准确的优点便于实现包括线控驱动、线控制动以及线控整车动力学控制在内的整车动力学集成控制,提高整车的主动安全性。

轮毂电机系统研究关键技术问题

轮毂电机带来新的技术挑战,主要包括:

(1)轮毂电机系统集驱动、制动、承载等多种功能于一体,优化设计难度大;

(2)车轮内部空间有限,对电机功率密度性能要求高,设计难度大;

(3)电机与车轮集成导致非簧载质量较大,恶化悬架隔振性能,影响不平路面行驶条件下的车辆操控性和安全性。同时,轮毂电机将承受很大的路面冲击载荷,电机抗振要求苛刻;

(4)车辆大负荷低速爬长坡工况下容易出现冷却不足导致的轮毂电机过热烧毁问题,电机的散热和强制冷却问题需要重视;

(5)车轮部位水和污物等容易集存,导致电机的腐蚀破坏,寿命可靠性受影响;

(6)轮毂电机运行转矩的波动可能会引起汽车轮胎、悬架以及转向系统的振动和噪声,以及其他整车声振问题。

节能环保的电动汽车未能及时推广的主要原因是其性价比。目前研发的电动汽车由于受传统汽车设计思路所束缚,其结构仅在传统汽车基础上改装而成,未能充分发挥电机驱动应有的各种技术优势,以致使性价比也难有突破性提高。通过对各种电动汽车动力传动机构的分析比较,采用轮毂式电机驱动方式是最能充分发挥其电机驱动的技术优势。再根据汽车在各种运行工况的特性分析,得出电动汽车对其驱动电机在起步、加速、减速、制动等状况时的各种特性要求。

轮毂电机在电动汽车上应用不仅可实现小马拉大车、提高电机驱动效率的效果,还大大简化了机械传动机构,减轻整车自重,减小其传动和附加损耗,即降低成本,也节能减噪,并且如同高档轿车采用四轮驱动,可进一步提高车轮控制的动态响应性,通过微机控制更易实现在传统轿车上较难实施的各种性能优化措施,从而改善操控性和安全性。以此即可全面提高节能环保型电动微轿车的各项性能指标和性价比,使其达到普及型商品化要求,对推广电动汽车和节能减排起到极好效果。

通过对车辆起步、加速、爬坡、下坡、高速、低速、滑行、降速、制动和停车等各种行驶工况特性的全面分析,总结出电动汽车对驱动电机的六项性能要求:

有较大的启动扭矩和相当的短时过载能力以满足汽车起步、加速和上坡时要求;改善电机的启动特性,避免过大的启动峰值电流损坏蓄电池;有较宽调速范围和理想调速特性以满足汽车高、低速各工况行驶要求;要求电机正反转以简化汽车倒车机构;需电机能方便有效实现发电回馈,将汽车在降速制动和下坡时的动能自动回馈蓄电池,以节能和提高续驶里程;设法利用电磁吸力使电机的定、转子相互吸住来实现电磁制动,避免机械制动存在的热衰退和水衰退,并改进电磁制动功能以缩短制动时间,提高汽车在频繁起、停运行中的制动效能及其恒定性。根据上述分析得出电动汽车对其轮毂式电机除了有较好的调速性能,还要求同时兼有电动、发电回馈和电磁制动三项功能。通过对直流、交流、永磁无刷、变磁阻等各类调速电机的结构原理和特性分析比较,由于变磁阻双凸极电机具有结构简单、坚固可靠、制造成本低、调速性能好、效率高等优点,能运行于正、反转电动及发电四个象限,为一种新兴的典型机电一体化装置。并具有高起动转矩、低起动电流,即特别适于汽车起步和蓄电池驱动的特性要求。为使电动、发电、制动三功能同时较好地有效发挥,首先确定了采用变磁阻双凸极电机作为其基本结构形式。

为满足电机的多功能要求,利用制作电机模型,反复模拟运行和改进设计,最终通过巧妙合理安排电机双凸极齿与槽的相对宽度和其绕组的空间布局等一系列改进措施,提高和兼顾了电动、发电和制动三功能的较好发挥。为说明对电机改进的思路和基本原理,需先对现有变磁阻双凸极电机的结构原理作必要说明。

变磁阻双凸极电机主要指开关磁阻SRM电机和双凸极永磁DSPM电机。有关变磁阻双凸极电机的结构原理已有不少专著有详尽介绍,在此限于篇幅不再重复,但需借助所推导的理论公式及其结论来进一步分析并提出其改进思路。

总之,为了兼顾电动、制动两项功能的发挥,电机的设计原则为:通过减少相数和减小凹槽相对宽度来增大凸极齿宽以利提高其电磁制动力矩;通过增加极数来减小电动时的转矩波动,即减小步距角。另外,也可采用改变运行拍数或如同步进电机采用细分驱动电路的方式来设法减小步距角。

通过结构改进提高效率

轮毂电机在电动汽车上应用不仅可提高电机驱动效率的效果,还大大简化了机械传动机构,减轻整车自重,减小其传动和附加损耗,即降低成本、节能减噪,全面提高节能环保型电动微轿车的各项性能指标和性价比,使其达到普及型商品化要求,对推广电动汽车和节能减排起到极好效果。

结语

本文介绍了轮毂式电动汽车发展现状及结构特点,说明了轮毂式电动汽车的转向控制模型及其关键技术。与传统电动汽车相比,轮毂式电动汽车的整车结构、传动效率、动力性能、续驶里程等都有非常明显的优势,是未来电动汽车的发展方向。目前,对低质量、高功率的轮毂电机的研究仍是热点。同时,轮毂式电动汽车转向、驱动、制动时对电机转矩与转速的控制是未来研究的重点和难点。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫