“前沿”系列:电机状态监测和故障诊断方法(电机故障的检查方法及标准)

频率探索智能科技江苏有限公司

频率探索智能科技江苏有限公司从事过程机器的故障预测与智能维护系统开发及应用,具备机电设备故障机理数据库、动力学建模系统、人工智能诊断算法等核心技术,助力各类设备、系统和工厂的数字化赋能和智能化升级。

感应电机作为工业世界的支柱,在发电、制造和运输业等各机械领域发挥着至关重要的作用。感应电机最常见的应用场景如:泵、压缩机、鼓风机、风扇、机床、起重机、输送机和电动汽车等。全球产生的总电能的 50% 以上用于电机,感应电机消耗了约 60% 的工业电力。由于低成本、坚固耐用、功率重量比高以及对各种操作条件的适应性,感应电机在所有行业的部署中的应用范围都稳步提升。感应电机的可靠性至关重要,以确保该后续流程工业的健康持续运行。然而,感应电机面临的不可避免的热应力、环境变化、机械应力、外部负载变化、电流偏差、润滑不足和密封不良、多尘环境、制造缺陷和自然老化等因素。使得其不可避免的产生一些意外故障。这些故障若在其初级阶段被忽视,极易导致灾难性的电机故障和次生灾害,如流程关闭及严重的人员伤亡,这就带来巨大的经济损失和负面社会效应。

为了避免发生灾难性电机故障的可能性,业界产生对开始退化的感应电机组件进行了早期状态监测和故障诊断的需求。状态监测可在其整个使用寿命期间对感应电机的各种部件进行持续评估。感应电机故障的早期诊断,对即将发生的故障提供足够的警告,为企业提供基于状态的维护和最短停机时间建议。

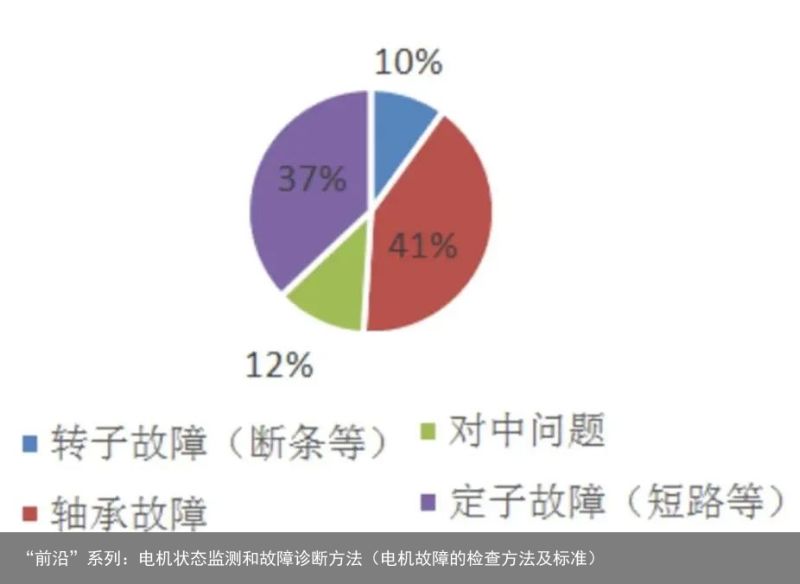

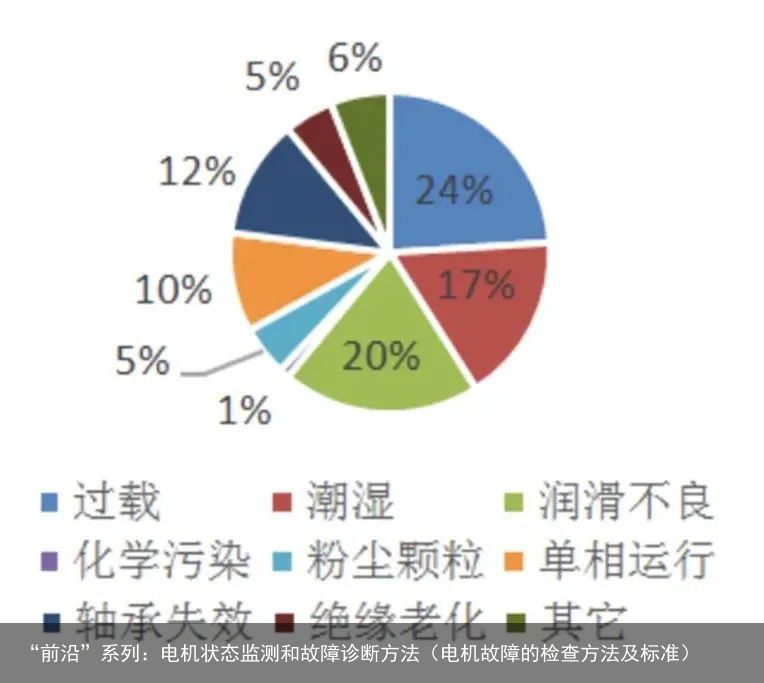

根据美国电力能源研究中心(EPRI)的报告,感应电机故障中,约53%的故障为机械原因,如轴承故障、不平衡、松动等,约47%为电气故障,其中约10%来源于转子,如铸件缺陷导致的 不平衡气息、断条,约37%源于定子绕组,如图1所示。引起故障的外在因素包括过载、潮湿、润滑不良、 化学污染等,其比例及具体类型如图2所示。

图1电机故障类型

图1电机故障类型 图2引起电机故障的外在因素常见电机故障机理转子断条故障机理

图2引起电机故障的外在因素常见电机故障机理转子断条故障机理载流转子在定子三相电流产生的旋转磁场作用下产生电磁转矩,从而跟随旋转磁场同向旋转。感应电机在频繁启停,负载过重下易产生转子断条故障。当转子出现断条故障时,电流频谱中会感应出相应的频率分量,该分量与气隙磁场相互作用,产生了波动的转矩,在定子绕组中感应电势和感应电流同样产生了同频率的分量。

图3电机断条故障案例轴承故障机理

图3电机断条故障案例轴承故障机理在前期的前沿系列文章中初步介绍了滚动轴承的故障机理和诊断方法,对应的,轴承作为电机中必不可少的重要零部件,其健康状态也极大影响着电机的使用寿命。在实际工程应用中,仅有10%左右的轴承能够达到设计寿命;接近40%的轴承故障都与润滑和污垢有关;30%的轴承故障与安装质量有关系;其它20%左右的故障与轴承的设计制造有关。由于以上原因,轴承可能出现磨损、压痕、断裂、胶合、腐蚀、润滑不良等故障特征。出现以上任何一项异常状态都会使电机振动加大、噪声异常、发热严重。由此可见,滚动轴承是一个故障多发的零件,对其运行状态实时监测是电机状态监测与故障诊断的必要手段。通过合理布置测点,准确采集轴承的状态信号,则可以精确定位轴承的故障原因、部位等并采取相应的处理措施。故障轴承长期运行,不及时检修更换,严重时会导致电动机及其附属设备瘫痪。

轴承的通用诊断和专业诊断方法分别和通过振动信号的时域信息和频域信息来进行,其中通用诊断方法包括:振动烈度、峰值指标、脉冲指标、峭度指标和裕度指标等。

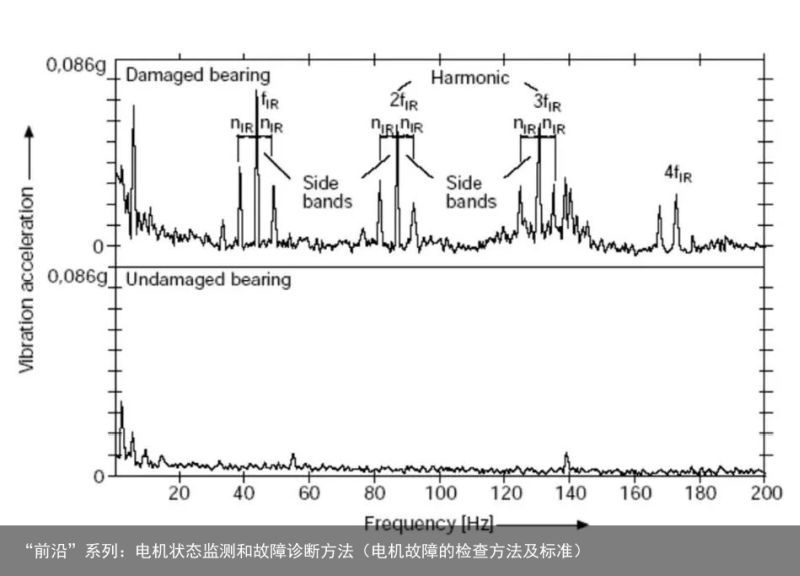

轴承的专业故障诊断方法可以对滚动轴承内圈、外圈、滚动体和保持架的异常部位准确定位。通常,滚动轴承内圈与转轴配合随转轴旋转,外圈与轴承座配合而保持固定。图4 给出一种内圈缺陷轴承的频谱图,我们可以观测到明显的内圈特征频率fir及其谐波nfir,同时由于内圈旋转,可在内圈故障特征频率两侧观测到以内圈旋转频率nir为间隔的边频带。

图4内圈缺陷轴承频谱特征缺相故障机理

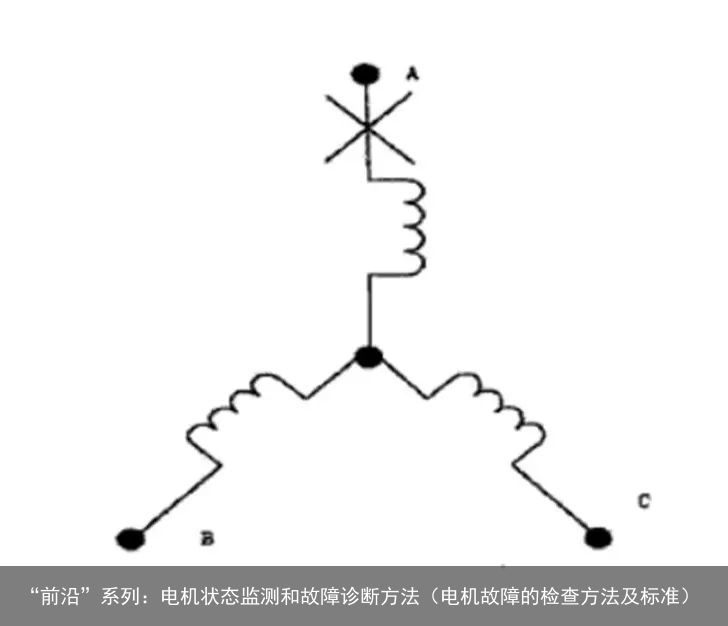

图4内圈缺陷轴承频谱特征缺相故障机理三相电机缺相故障是指缺一相运行,另外两相串联形成单相运行的状态,如下图所示。缺相状态下运行时,电流明显增大,当负载不变时,电机的铜损和铁损增大、温升提高,不及时处理可能烧坏电机。电机缺相故障主要分为外部供电缺相和内部绕组缺相两种,其中外部供电缺相是主要出现的故障形式。

缺相运行时电机的功率只有三相正常运行时的57.7%,电机由正常运行突然转为缺相运行时,电机属于超负荷状态,电流增大为正常运行电流的1.73倍。

图5缺相示意图转子不平衡故障机理转子不平衡的原因:

图5缺相示意图转子不平衡故障机理转子不平衡的原因:1.结构不合理 2.设计缺陷 3.材质不均匀 4.制造误差 5.安装误差 6.粉尘杂质 7.腐蚀 8.零部件脱落 9.转子结垢

基础松动故障机理机械松动主要分为基础松动和机械零部件松动。基础松动的原因有多种,如:安装时地脚螺栓的紧固力不够、基础面的刚度不足和基础变形等。电机由外部电源供电,周期性的提供动力源,设备出现基础松动故障时,电机就会受到周期性的异常振动的激励,从而使整个系统的刚度发生变化。早期的松动故障不易被发现,当基础松动故障加剧时,异常振动幅值增加,严重时可导致零部件之间碰磨或损毁等后果。

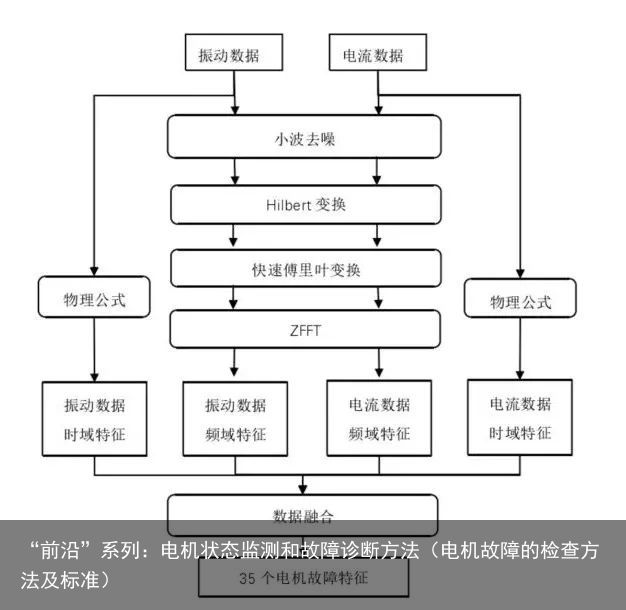

多特征融合的故障诊断方法以采集的电机电流和振动信号为例,采用多特征融合的故障诊断方法实验对电机的状态监测,其流程如下:

图6 多特征融合故障诊断方法

图6 多特征融合故障诊断方法本文版权所有权归频率探索智能科技江苏有限公司所有,请勿私自转载。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫